Существует множество видов подложек для электронной упаковки, и широко используемые подложки в основном делятся на пластиковые, металлические и керамические. Пластиковые упаковочные материалы обычно имеют низкую теплопроводность и низкую надежность, и не подходят для высоких требований. Металлические упаковочные материалы обладают высокой теплопроводностью, но общий коэффициент теплового расширения не соответствует, а цена высока.

Керамические подложки широко используются в электронной упаковке. По сравнению с пластиковыми и металлическими подложками керамические подложки обладают следующими преимуществами:

(1) Хорошие изоляционные характеристики и высокая надежность;

(2) Низкий коэффициент диэлектрической проницаемости, высокая частотная производительность;

(3) Низкий коэффициент теплового расширения и высокая теплопроводность;

(4) Обладая хорошей герметичностью и стабильными химическими характеристиками, он играет сильную защитную роль для электронной системы.

Поэтому он подходит для авиационной, аэрокосмической и военной техники высокой надежности, высокой частоты, высокой термостойкости, герметичности упаковки продукции. Сверхмалые чипы электронных компонентов широко используются в области мобильной связи, компьютерной, бытовой и автомобильной электроники и т.д., а их несущие материалы часто инкапсулируются с керамическими подложками.

В настоящее время в качестве керамических подложек для электронной упаковки обычно используются глинозем (Al2O3), нитрид алюминия (AlN), нитрид кремния (Si3N4), карбид кремния (SiC), нитрид бора (BN), оксид бериллия (BeO).

Керамическая подложка Al2O3

Al2O3 керамика, как правило, относится к Al2O3 в качестве основного сырья, в основном альфа Al2O3 кристаллической фазы, содержание Al2O3 в более чем 75% всех видов керамики, она имеет богатые источники сырья, низкая стоимость, высокая механическая прочность и твердость, хорошая изоляция производительность и хорошая производительность теплового удара, химическая коррозионная стойкость, высокая точность размеров, преимущества хорошей адгезии с металлом, является своего рода комплексное исполнение лучше керамической подложки материалов. Керамическая подложка Al2O3 широко используется в электронной промышленности, составляя 90% от общего количества керамических подложек, и стала незаменимым материалом для электронной промышленности.

Используемые в настоящее время керамические подложки Al2O3 в основном являются многослойными. Содержание Al2O3 улучшает электроизоляционные характеристики, теплопроводность и ударопрочность, но в то же время приводит к повышению температуры спекания и увеличению стоимости производства. Чтобы снизить температуру спекания и обеспечить механические и электрические свойства керамических подложек Al2O3, часто добавляют определенное количество спекающего СПИДа, такого как B2O3, MgO, CaO, SiO2, TiO2, Nb2O5, Cr2O3, CuO, Y2O3, La2O3 и Sm2O3, чтобы способствовать спеканию.

Хотя керамическая подложка Al2O3 имеет большую производительность и широкое применение, она ограничена в использовании для высокочастотных, мощных и очень масштабных интегральных схем из-за более высокой теплопроводности по сравнению с монокристаллом кремния.

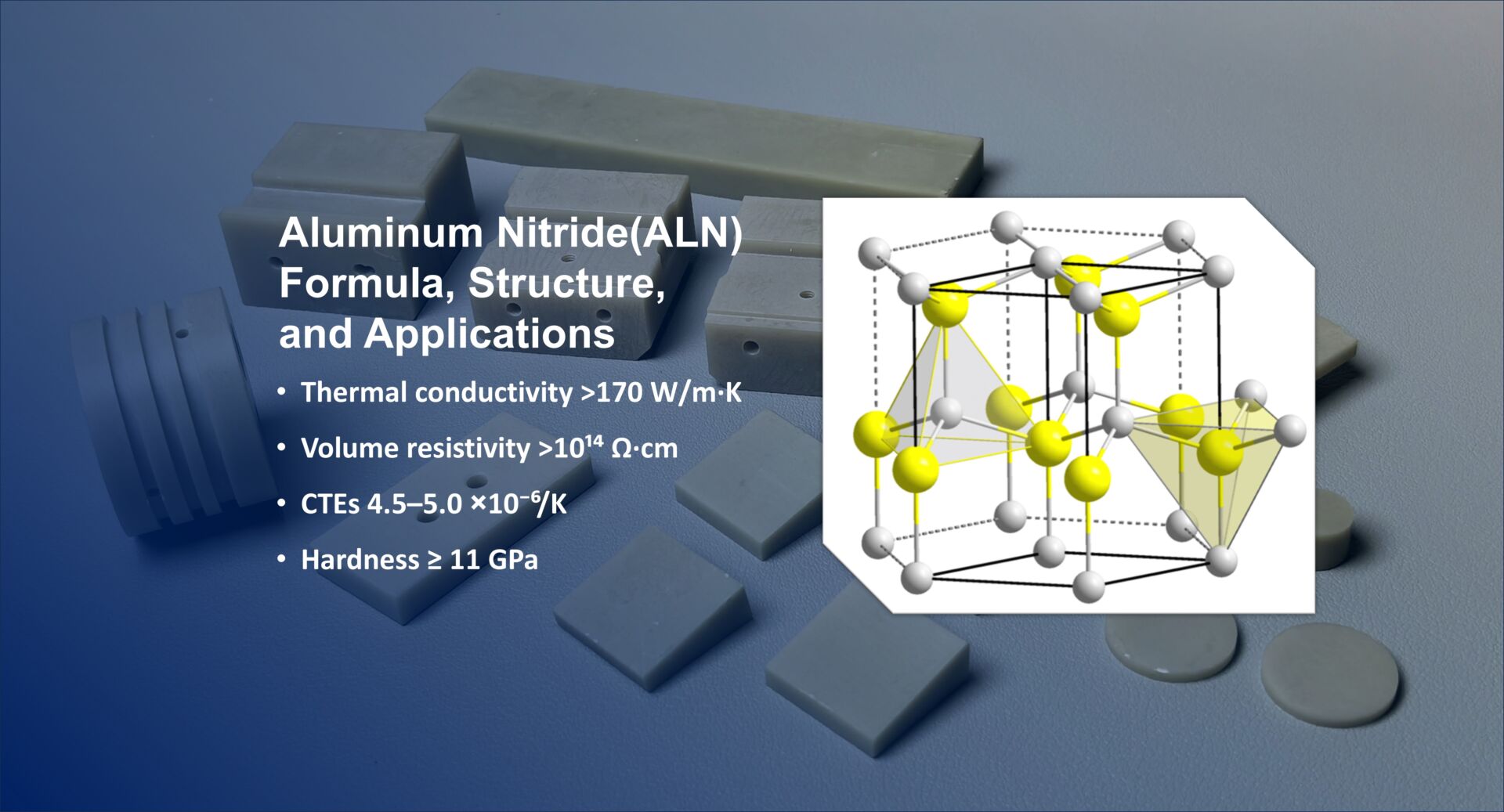

Керамическая подложка AlN

AlN керамическая подложка является новым типом материала подложки, постоянная решетки кристаллов AlN для a = 0,3110 нм, c = 0,4890 нм, гексагональная система, основанная на [AlN4] тетраэдра структурной единицы вюрцита ковалентной связи соединения, хорошая теплопроводность, надежная электроизоляция, низкая диэлектрическая проницаемость и диэлектрические потери, нетоксичен, и соответствовать кремния коэффициент теплового расширения и так далее ряд отличных характеристик, считается новым поколением высокой интеграции полупроводниковых подложек и идеал электроники упаковочных материалов.

Процесс приготовления порошка AlN, основного сырья для AlN-керамики, сложен, требует больших затрат энергии, длительного цикла и дорогостоящ. Высокая стоимость ограничивает широкое применение AlN-керамики, поэтому керамические подложки AlN используются в основном в высокотехнологичных отраслях промышленности.

Керамическая подложка Si3N4

Si3N4 имеет три кристаллические структуры, а именно фазу, фазу и фазу, среди которых фаза и фаза являются наиболее распространенными формами Si3N4, и все они имеют гексагональную структуру. Si3N4 обладает многими превосходными свойствами, такими как большая твердость, высокая прочность, малый коэффициент теплового расширения, малая ползучесть при высокой температуре, хорошая устойчивость к окислению, хорошие показатели термической коррозии и малый коэффициент трения. Теоретическая теплопроводность монокристаллического нитрида кремния достигает 400 Вт/(м-К), и он может стать подложкой с высокой теплопроводностью. Кроме того, коэффициент теплового расширения Si3N4 составляет около 3,0×10-6℃, что хорошо согласуется с Si, SiC, GaAs и другими материалами, что делает керамику Si3N4 очень привлекательным материалом подложки для высокопрочных и высокотеплопроводных электронных устройств [4].

Однако керамика Si3N4 обладает плохими диэлектрическими свойствами (диэлектрическая проницаемость составляет 8,3, диэлектрические потери - 0,001~0,1) и высокой стоимостью производства, что ограничивает ее применение в качестве керамической подложки для электронных устройств.

Керамическая подложка SiC

SiC керамика имеет высокую теплопроводность, которая колеблется от 100 Вт /(м-к) до 400 Вт /(м-к) при высокой температуре, в 13 раз выше, чем Al2O3. Хорошие антиокислительные характеристики, температура разложения выше 2500℃, в атмосфере окисления при 1600℃ все еще может быть использован; Кроме того, электрическая изоляция хорошая, а коэффициент теплового расширения ниже, чем Al2O3 и AlN. Керамика SiC обладает сильными ковалентными связями и трудно поддается спеканию. В качестве СПИДа для спекания обычно добавляют небольшое количество бора или оксида алюминия для повышения плотности. Эксперименты показывают, что бериллий, бор, алюминий и их соединения являются наиболее эффективными добавками, благодаря которым плотность SiC-керамики может достигать более 98%.

Однако диэлектрическая проницаемость SiC слишком высока, в 4 раза выше, чем у AlN, а прочность на сжатие низкая, поэтому он подходит только для упаковки низкой плотности, но не для упаковки высокой плотности. Помимо компонентов интегральных схем, матричных компонентов, лазерных диодов и т. д., он также используется для изготовления структурных деталей с электропроводностью.

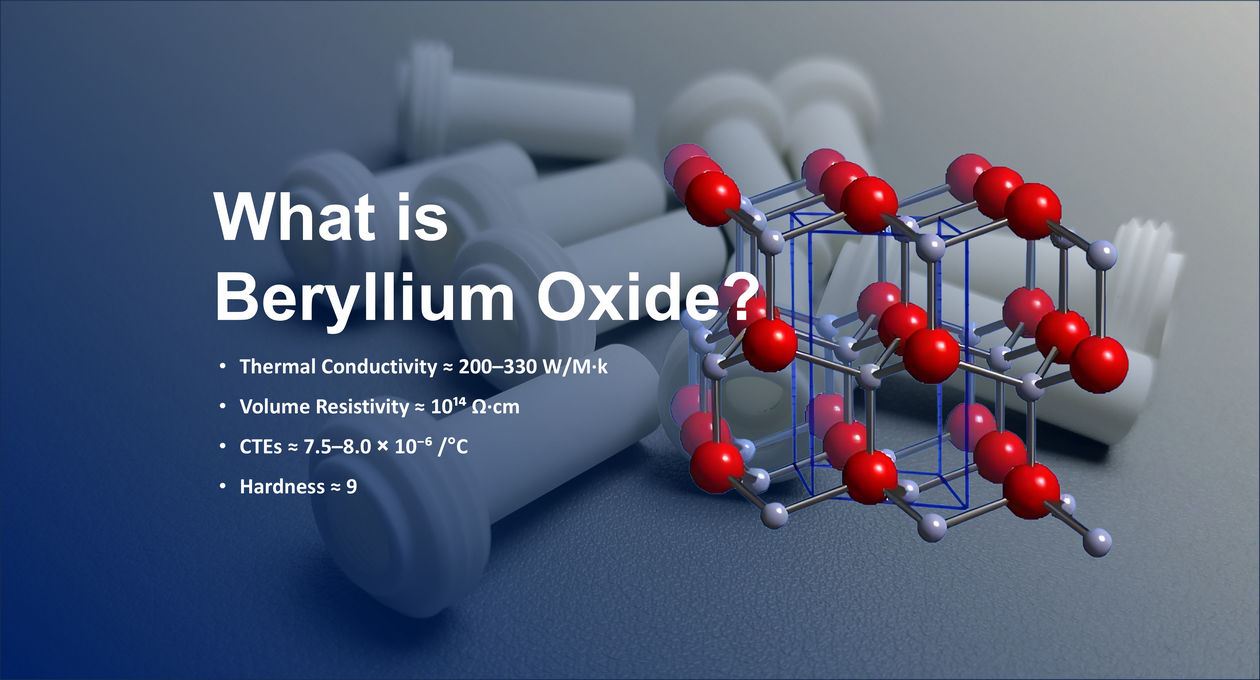

Керамическая подложка BeO

BeO является щелочноземельным оксидом металла только в шести партиях вюрцитной структуры, потому что BeO имеет вюрцитную и сильную структуру ковалентных связей, а относительная молекулярная масса низкая, поэтому имеют высокую теплопроводность, BeO глинозема составляет около 10 раз, его теплопроводность при комнатной температуре может достигать 250 w/(m K), а теплопроводность металла, и при высокой температуре, высокой частоты, его электрические характеристики, хорошая термостойкость, жаропрочный удар и тонкий химической стабильности.

Хотя BeO обладает рядом хороших свойств, его фатальным недостатком является чрезвычайная токсичность его порошка. Длительное вдыхание пыли BeO вызывает отравление или даже опасность для жизни, а также приводит к загрязнению окружающей среды, что сильно влияет на производство и применение керамической подложки BeO [5]. Кроме того, производство BeO дорого, что ограничивает его производство и применение. Его применение ограничено следующими аспектами: теплоотводы мощных транзисторов, теплоотводы высокочастотных и мощных полупроводниковых приборов, эмиссионные трубки, ТВЦ, лазерные трубки, клистроны и т.д. Керамические подложки BeO иногда используются в авионике и спутниковой связи благодаря высокой теплопроводности и идеальным высокочастотным характеристикам.

Керамическая подложка BN

BN может кристаллизоваться в двух различных формах: гексагональной и кубической. Среди них кубический кристалл BN обладает высокой твердостью и термостойкостью 1500~1600℃, что подходит для сверхтвердых материалов. Гексагональный BN может сохранять высокую химическую и механическую стабильность при очень высокой температуре при правильной термообработке. Материал BN обладает высокой термической стабильностью, химической стабильностью и электроизоляцией, в то время как теплопроводность керамики BN равна теплопроводности нержавеющей стали при комнатной температуре, а диэлектрические свойства хороши. BN обладает лучшей хрупкостью, чем большинство керамических материалов, меньшим коэффициентом теплового расширения, сильной устойчивостью к тепловому удару и может выдерживать резкие изменения разницы температур выше 1500℃.

При высокой температуре и высоком давлении получают кубический BN и гексагональный BN, которые являются типичными кристаллами с ковалентной связью. Благодаря высокой теплопроводности, которая почти не меняется с температурой, малой диэлектрической проницаемости и хорошим изоляционным характеристикам, BN применяется в радарных окнах, трубчатых основаниях мощных транзисторов, трубчатых оболочках, радиаторах и микроволновых выходных окнах. Но кубический BN слишком дорог, чтобы использовать его в производстве керамических материалов с высокой теплопроводностью. Несоответствие между коэффициентом теплового расширения и кремнием также ограничивает его применение.