Es gibt viele Arten von Trägermaterialien für elektronische Gehäuse, und die üblicherweise verwendeten Trägermaterialien werden hauptsächlich in Kunststoff-, Metall- und Keramik-Trägermaterialien unterteilt. Kunststoffsubstrate haben in der Regel eine geringe Wärmeleitfähigkeit und eine geringe Zuverlässigkeit und sind für hohe Anforderungen nicht geeignet. Metallverpackungsmaterialien haben eine hohe Wärmeleitfähigkeit, aber der allgemeine Wärmeausdehnungskoeffizient stimmt nicht überein, und der Preis ist hoch.

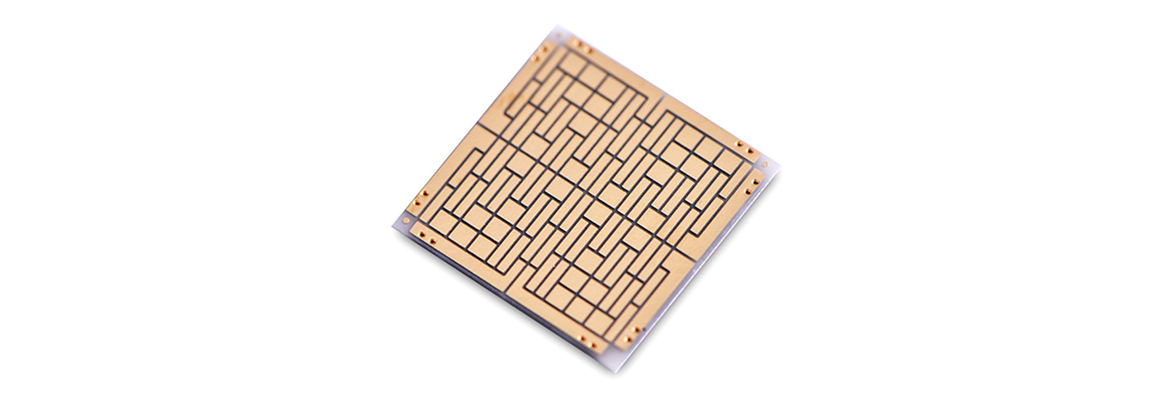

Keramische Substrate werden häufig in elektronischen Verpackungen verwendet. Im Vergleich zu Kunststoffsubstraten und Metallsubstraten haben Keramiksubstrate folgende Vorteile:

(1) gute Isolationsleistung und hohe Zuverlässigkeit;

(2) Niedriger dielektrischer Koeffizient, hohe Frequenzleistung;

(3) Niedriger Wärmeausdehnungskoeffizient und hohe Wärmeleitfähigkeit;

(4) Mit guter Luftdichtheit und stabiler chemischer Leistung spielt es eine starke Schutzfunktion für das elektronische System.

Daher eignet es sich für die Luft- und Raumfahrt und die Militärtechnik, wo hohe Zuverlässigkeit, hohe Frequenz, hohe Temperaturbeständigkeit und Luftdichtheit der Produktverpackung gefragt sind. Ultrakleine elektronische Chip-Bauteile sind in den Bereichen mobile Kommunikation, Computer, Haushaltsgeräte und Automobilelektronik usw. weit verbreitet, und ihre Trägermaterialien werden häufig mit Keramiksubstraten verkapselt.

Zu den derzeit häufig verwendeten keramischen Trägermaterialien für elektronische Gehäuse gehören Aluminiumoxid (Al2O3), Aluminiumnitrid (AlN), Siliziumnitrid (Si3N4), Siliziumkarbid (SiC), Bornitrid (BN) und Berylliumoxid (BeO).

Al2O3-Keramik-Substrat

Al2O3 Keramik bezieht sich im Allgemeinen auf Al2O3 als Hauptrohstoffe, vor allem von Alpha-Al2O3-Kristallphase, Al2O3-Gehalt in mehr als 75% aller Arten von Keramik, hat es reiche Rohstoffquellen, niedrige Kosten, hohe mechanische Festigkeit und Härte, gute Isolierung Leistung und gute Wärmeschock Leistung, chemische Korrosionsbeständigkeit, hohe Maßhaltigkeit, die Vorteile der guten Haftung mit Metall, ist eine Art von umfassenden Leistung besser keramischen Substratmaterialien. Al2O3 Keramik-Substrat ist weit verbreitet in der elektronischen Industrie, die für 90% der Gesamtmenge der keramischen Substrat, und hat sich zu einem unverzichtbaren Material für die elektronische Industrie.

Bei den derzeit verwendeten Al2O3-Keramiksubstraten handelt es sich meist um Mehrschichtsubstrate. Der Al2O3-Gehalt verbessert die elektrische Isolationsleistung, die Wärmeleitfähigkeit und die Schlagfestigkeit, führt aber gleichzeitig zu einem Anstieg der Sintertemperatur und der Produktionskosten. Um die Sintertemperatur zu senken und die mechanischen und elektrischen Eigenschaften von Al2O3-Keramiksubstraten zu gewährleisten, wird häufig eine bestimmte Menge an Sinterhilfsmitteln wie B2O3, MgO, CaO, SiO2, TiO2, Nb2O5, Cr2O3, CuO, Y2O3, La2O3 und Sm2O3 zugesetzt, um die Sinterung zu fördern.

Obwohl das keramische Al2O3-Substrat eine hohe Leistung und eine breite Anwendung hat, ist es aufgrund seiner höheren Wärmeleitfähigkeit im Vergleich zum Silizium-Einkristall bei der Verwendung von Hochfrequenz- und Hochleistungsschaltkreisen und sehr großen integrierten Schaltkreisen eingeschränkt.

AlN-Keramik-Substrat

AlN Keramik-Substrat ist eine neue Art von Substrat-Material, die Gitterkonstante von AlN-Kristalle für a = 0,3110 nm, c = 0,4890 nm, hexagonales System, basierend auf [AlN4] Tetraeder-Struktur-Einheit von Wurtzit kovalente Bindung Verbindung, gute Wärmeleitfähigkeit, eine zuverlässige elektrische Isolierung, niedrige Dielektrizitätskonstante und dielektrischen Verlust, ungiftig, und passen die Silizium-Wärmeausdehnungskoeffizient und so weiter eine Reihe von hervorragenden Eigenschaften, gilt als eine neue Generation von hoher Integration Halbleiter-Substrat und das Ideal der Elektronik-Packaging-Materialien werden .

Der Aufbereitungsprozess von AlN-Pulver, dem Hauptrohstoff von AlN-Keramik, ist komplex, energieaufwendig, langwierig und teuer. Die hohen Kosten schränken die breite Anwendung von AlN-Keramik ein, so dass AlN-Keramiksubstrate hauptsächlich in der High-End-Industrie verwendet werden.

Si3N4-Keramik-Substrat

Si3N4 hat drei kristalline Strukturen, nämlich Phase, Phase und Phase, von denen Phase und Phase die häufigsten Formen von Si3N4 sind, die alle hexagonale Strukturen aufweisen. Si3N4 hat viele hervorragende Eigenschaften, wie große Härte, hohe Festigkeit, kleiner Wärmeausdehnungskoeffizient, geringes Kriechen bei hohen Temperaturen, gute Oxidationsbeständigkeit, gute thermische Korrosionsleistung und kleiner Reibungskoeffizient. Die theoretische Wärmeleitfähigkeit von monokristallinem Siliziumnitrid beträgt bis zu 400 W/(m-K) und hat das Potenzial, ein Substrat mit hoher Wärmeleitfähigkeit zu werden. Darüber hinaus liegt der Wärmeausdehnungskoeffizient von Si3N4 bei etwa 3,0×10-6℃, was gut zu Si, SiC, GaAs und anderen Materialien passt und Si3N4-Keramik zu einem sehr attraktiven Substratmaterial für elektronische Geräte mit hoher Festigkeit und hoher Wärmeleitfähigkeit macht [4].

Si3N4-Keramik hat jedoch schlechte dielektrische Eigenschaften (die Dielektrizitätskonstante liegt bei 8,3, der dielektrische Verlust bei 0,001~0,1) und hohe Produktionskosten, was ihre Anwendung als elektronisches gekapseltes Keramiksubstrat einschränkt.

SiC-Keramik-Substrat

SiC-Keramik hat eine hohe Wärmeleitfähigkeit, die von 100 W /(m-k) bis 400 W/(m-k) bei hohen Temperaturen reicht, 13-mal höher als Al2O3. Gute Anti-Oxidationsleistung, Zersetzungstemperatur über 2500℃, in der Oxidationsatmosphäre bei 1600℃ kann immer noch verwendet werden; Darüber hinaus ist die elektrische Isolierung gut, und der Wärmeausdehnungskoeffizient ist niedriger als Al2O3 und AlN. SiC-Keramik hat starke kovalente Bindungseigenschaften und ist schwer zu sintern. In der Regel wird eine kleine Menge Bor oder Aluminiumoxid als Sinterhilfsmittel hinzugefügt, um die Dichte zu verbessern. Experimente zeigen, dass Beryllium, Bor, Aluminium und ihre Verbindungen die wirksamsten Zusatzstoffe sind, die die Dichte von SiC-Keramik auf über 98% erhöhen können.

Allerdings ist die Dielektrizitätskonstante von SiC zu hoch, nämlich viermal so hoch wie die von AlN, und seine Druckfestigkeit ist gering, so dass es sich nur für Gehäuse mit geringer Dichte eignet, nicht aber für solche mit hoher Dichte. Neben integrierten Schaltkreisen, Array-Komponenten und Laserdioden usw. wird es auch für strukturelle Teile mit elektrischer Leitfähigkeit verwendet.

BeO-Keramik-Substrat

BeO ist Erdalkalimetalloxide in nur sechs Partei Wurtzit-Struktur, weil die BeO hat Wurtzit und starke kovalente Bindung Struktur, und die relative Molekülmasse ist gering, daher haben eine hohe Wärmeleitfähigkeit, BeO Aluminiumoxid ist etwa 10-mal, seine Wärmeleitfähigkeit bei Raumtemperatur erreichen kann 250 w / (m K), und die Wärmeleitfähigkeit des Metalls, und unter der hohen Temperatur, Hochfrequenz, seine elektrische Leistung, gute Hitzebeständigkeit, Hitze widerstehen Auswirkungen und heikle chemische Stabilität.

Obwohl BeO einige gute Eigenschaften besitzt, ist sein fataler Nachteil die extreme Toxizität seines Pulvers. Langfristiges Einatmen von BeO-Staub führt zu Vergiftungen oder sogar zu lebensbedrohlichen Zuständen und verursacht Umweltverschmutzung, was die Produktion und Anwendung von BeO-Keramiksubstrat stark beeinträchtigt [5]. Darüber hinaus ist die Herstellung von BeO teuer, was seine Produktion und Anwendung einschränkt. Seine Verwendung ist auf folgende Aspekte beschränkt: Kühlkörper von Hochleistungstransistoren, Kühlkörper von Hochfrequenz- und Hochleistungs-Halbleiterbauelementen, Emissionsröhren, TWTS, Laserröhren, Klystron usw. BeO-Keramiksubstrate werden manchmal in der Avionik und der Satellitenkommunikation wegen ihrer hohen Wärmeleitfähigkeit und ihrer idealen Hochfrequenzeigenschaften verwendet.

BN-Keramik-Substrat

BN kann in zwei verschiedenen Formen kristallisiert werden: hexagonal und kubisch. Unter ihnen hat der kubische Kristall BN hohe Härte und hohe Temperaturbeständigkeit von 1500~1600℃, die für superharte Materialien geeignet ist. Hexagonales BN kann bei richtiger Wärmebehandlung eine hohe chemische und mechanische Stabilität bei sehr hohen Temperaturen aufweisen. Das BN-Material weist eine hohe thermische Stabilität, chemische Stabilität und elektrische Isolierung auf. Die Wärmeleitfähigkeit von BN-Keramik entspricht der von rostfreiem Stahl bei Raumtemperatur, und die dielektrischen Eigenschaften sind gut. BN hat eine bessere Sprödigkeit als die meisten Keramiken, einen geringeren Wärmeausdehnungskoeffizienten, eine hohe Temperaturwechselbeständigkeit und kann starke Temperaturunterschiede von über 1500 °C aushalten.

Sowohl kubisches BN als auch hexagonales BN werden unter hohen Temperaturen und hohem Druck hergestellt und sind typische Kristalle mit kovalenter Bindung. Aufgrund seiner hohen Wärmeleitfähigkeit, die sich mit der Temperatur kaum ändert, seiner kleinen Dielektrizitätskonstante und seiner guten Isolierfähigkeit wird BN für Radarfenster, Röhrensockel von Hochleistungstransistoren, Röhrenmäntel, Kühlkörper und Mikrowellenausgangsfenster verwendet. Kubisches BN ist jedoch zu teuer, um für die Herstellung von keramischen Werkstoffen mit hoher Wärmeleitfähigkeit verwendet zu werden. Auch die Diskrepanz zwischen dem Wärmeausdehnungskoeffizienten und dem von Silizium schränkt seine Anwendung ein.