Einführung

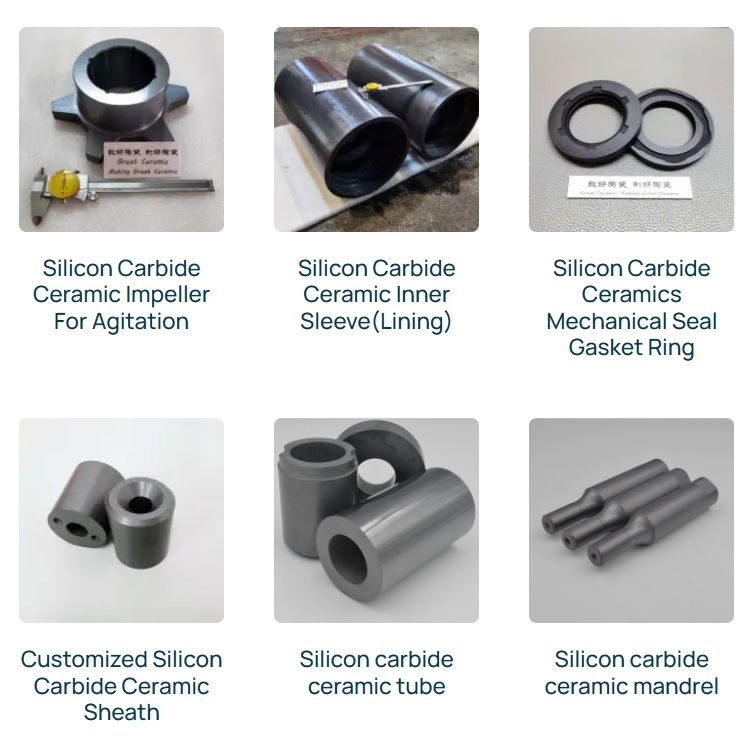

SiC-Keramik ist eine Art keramisches Strukturmaterial mit hervorragenden physikalischen und chemischen Eigenschaften. Sie finden breite Anwendung in der Luft- und Raumfahrt, der Metallurgie, der chemischen Industrie und der Energiewirtschaft. Die Sinterverfahren für SiC-Keramik werden hauptsächlich in vier Kategorien eingeteilt: druckloses Sintern, Reaktionssintern, Heißpressen und heißisostatisches Pressen.

Druckloses Sintern

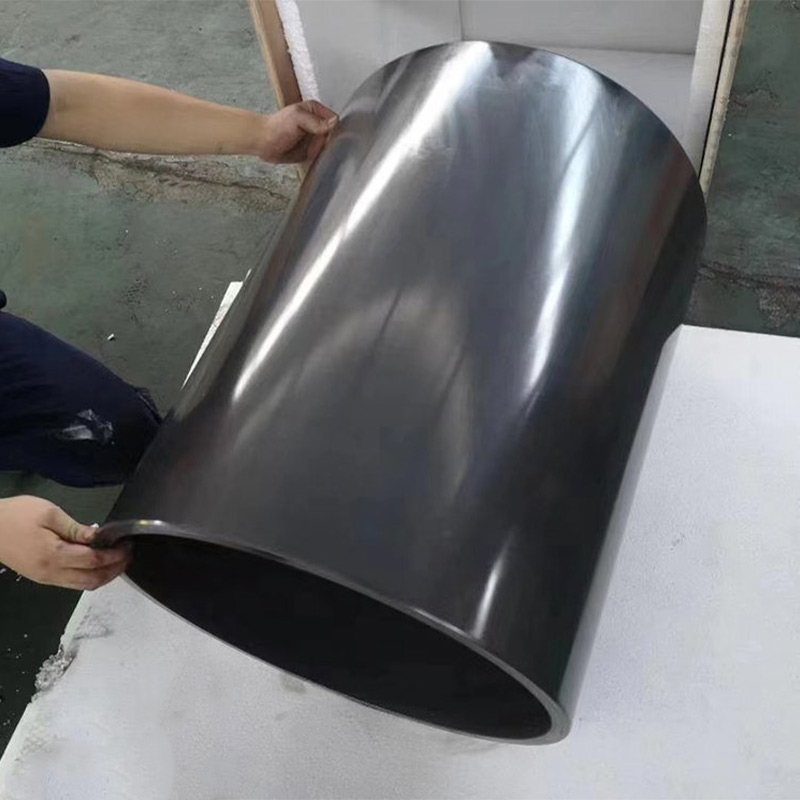

Das drucklose Sintern ist ein Verfahren zum Sintern von SiC-Keramik unter Normaldruck durch Zugabe von Sinterhilfsmitteln zur Verbesserung der Bindungsstärke zwischen den Pulverteilchen. Die Vorteile des drucklosen Sinterns bestehen darin, dass die Ausrüstung einfach und die Produktionskosten niedrig sind. Es eignet sich für die Herstellung von großformatigen und komplex geformten Teilen. Die Nachteile des drucklosen Sinterns sind die hohe Sintertemperatur von etwa 2000 °C oder höher und die lange Sinterzeit von etwa 10-20 Stunden.

Reaktionssintern

Reaktionssintern ist ein Verfahren zum Sintern von SiC-Keramik, bei dem die Pulverteilchen mit anderen Stoffen reagieren, um neue Verbindungen zu bilden und so die Sinterverdichtung zu fördern. Die Vorteile des Reaktionssinterns liegen in der niedrigen Sintertemperatur von etwa 1600 °C und der kurzen Sinterzeit von etwa 1-2 Stunden. Die Nachteile des Reaktionssinterns bestehen darin, dass die Arten von Sinterhilfsmitteln begrenzt sind und der Sinterprozess anfällig für Defekte wie Poren und Risse ist.

Heißpressen

Beim Heißpressen wird SiC-Keramik unter Druck durch Erhitzen gesintert, um die Bindungsstärke zwischen den Pulverteilchen zu erhöhen. Die Vorteile des Heißpressens bestehen darin, dass die Sintertemperatur relativ niedrig ist (etwa 1800 °C) und die Sinterzeit kurz ist (etwa 1-2 Stunden). Die Nachteile des Heißpressens sind, dass die Ausrüstung komplex und die Produktionskosten hoch sind. Es eignet sich für die Herstellung von einfach geformten Teilen.

Heiß-Isostatisches Pressen

Heißisostatisches Pressen ist ein Verfahren zum Sintern von SiC-Keramik unter hoher Temperatur und hohem Druck durch Erhitzen, um die Bindungsstärke zwischen den Pulverteilchen zu erhöhen. Die Vorteile des heißisostatischen Pressens liegen darin, dass die Sintertemperatur und der Druck kontrolliert werden können, die Sinterdichte hoch ist und es nur wenige Sinterfehler gibt. Die Nachteile des heißisostatischen Pressens sind die komplexe Ausrüstung und die hohen Produktionskosten.

Vergleich von Sinterverfahren für SiC-Keramiken

Tabelle 1 gibt einen Überblick über die Vor- und Nachteile der einzelnen Sinterverfahren für SiC-Keramik.

| Verfahren zum Sintern | Vorteile | Benachteiligungen |

|---|---|---|

| Druckloses Sintern | Einfache Ausrüstung, niedrige Produktionskosten, geeignet für die Herstellung von großformatigen und komplex geformten Teilen | Hohe Sintertemperatur, lange Sinterzeit |

| Reaktionssintern | Niedrige Sintertemperatur, kurze Sinterzeit, geeignet für die Herstellung von kleinformatigen und einfach geformten Teilen | Begrenzte Arten von Sinterhilfsmitteln, Sinterprozess anfällig für Fehler |

| Heißpressen | Relativ niedrige Sintertemperatur, kurze Sinterzeit, geeignet für die Herstellung von einfach geformten Teilen | Komplexe Ausrüstung, hohe Produktionskosten |

| Heiß-Isostatisches Pressen | Regelbare Sintertemperatur und -druck, hohe Sinterdichte, wenig Sinterfehler | Komplexe Ausrüstung, hohe Produktionskosten |

Entwicklungstendenzen von Sinterverfahren für SiC-Keramiken

Mit den Fortschritten in Wissenschaft und Technik entwickeln sich auch die Sinterverfahren für SiC-Keramik ständig weiter. Die zukünftigen Entwicklungstrends der Sinterverfahren für SiC-Keramik umfassen hauptsächlich die folgenden Aspekte:

- Niedrigtemperatursintern: Das Niedrigtemperatursintern kann den Energieverbrauch und die Produktionskosten senken und die Industrialisierung von SiC-Keramikprodukten fördern.

- Leistungsstarke Sinterung: Durch die Verbesserung des Sinterprozesses kann die Leistung von SiC-Keramik verbessert werden, z. B. die Hochtemperaturfestigkeit, die Verschleißfestigkeit und die Korrosionsbeständigkeit.

- Sinterung komplexer Formen: Entwicklung von Sinterverfahren, die für die Herstellung komplex geformter SiC-Keramiken geeignet sind.

Schlussfolgerung

Sinterverfahren für SiC-Keramik sind ein wichtiges Verfahren für die Herstellung von SiC-Keramik. Verschiedene Sinterverfahren haben unterschiedliche Vor- und Nachteile. Das geeignete Sinterverfahren sollte entsprechend den spezifischen Anforderungen ausgewählt werden. In Zukunft werden sich die Sinterverfahren für SiC-Keramiken in Richtung Niedrigtemperatursintern, Hochleistungssintern und komplex geformtes Sintern entwickeln.