電子包装基板には多くの種類があり、一般的に使用される基板は主にプラスチック包装基板、金属包装基板、セラミック包装基板に分けられる。プラスチック包装材料は通常、熱伝導率が低く、信頼性が低いため、高い要求には適さない。金属包装材料は熱伝導率が高いが、一般的な熱膨張係数が合わず、価格が高い。

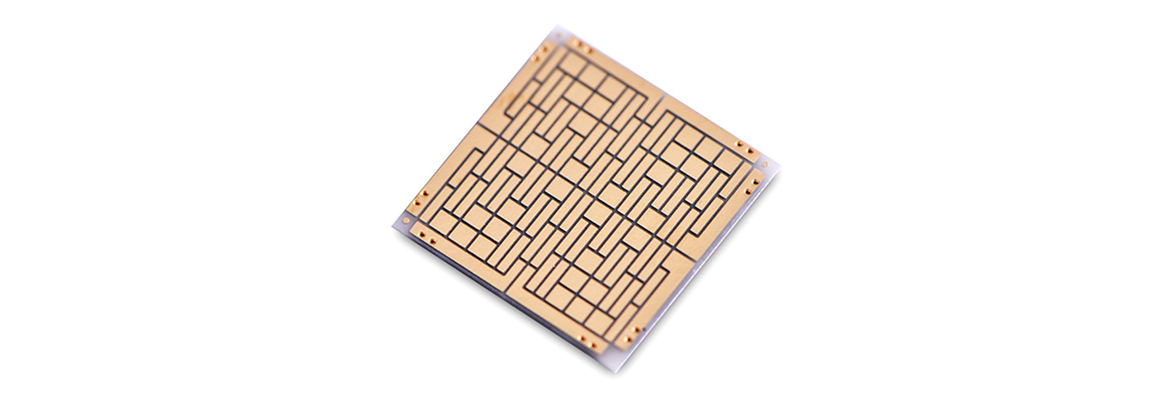

セラミック基板は、電子機器パッケージで一般的に使用されています。プラスチック基板や金属基板と比較して、セラミック基板には次のような利点があります:

(1) 絶縁性能が高く、信頼性が高い;

(2)低誘電率、高周波性能;

(3) 熱膨張率が低く、熱伝導率が高い;

(4)良好な気密性と安定した化学的性能により、電子システムの強力な保護役割を果たす。

したがって、航空、航空宇宙、軍事工学の高信頼性、高周波、高温耐性、気密性の製品包装に適しています。超小型チップ電子部品は、移動体通信、コンピュータ、家電、自動車エレクトロニクスなどの分野で広く使用されており、そのキャリア材料はセラミック基板で封止されることが多い。

現在、電子パッケージングに一般的に使用されているセラミック基板材料には、アルミナ(Al2O3)、窒化アルミニウム(AlN)、窒化ケイ素(Si3N4)、炭化ケイ素(SiC)、窒化ホウ素(BN)、酸化ベリリウム(BeO)などがあります。

Al2O3セラミック基板

Al2O3セラミックスは、一般的にAl2O3を主原料とし、αAl2O3結晶相を主成分とし、Al2O3含有量は各種セラミックの75%以上であり、豊富な原料ソース、低コスト、高い機械的強度と硬度、良好な絶縁性能と良好なヒートショック性能、耐薬品腐食性、高い寸法精度、金属との良好な接着性の利点を持っており、一種の総合的な性能の優れたセラミック基板材料です。Al2O3セラミック基板は、広く電子業界で使用され、セラミック基板の総量の90%を占め、電子産業に不可欠な材料となっている。

現在使用されているAl2O3セラミック基板は、ほとんどが多層基板である。Al2O3の含有は電気絶縁性能、熱伝導性、耐衝撃性を向上させるが、同時に焼結温度の上昇と製造コストの上昇を招く。焼結温度を下げ、Al2O3セラミック基板の機械的・電気的特性を確保するために、B2O3、MgO、CaO、SiO2、TiO2、Nb2O5、Cr2O3、CuO、Y2O3、La2O3、Sm2O3などの焼結助剤を一定量添加して焼結を促進することが多い。

Al2O3セラミック基板は出力が大きく、応用範囲が広いが、シリコン単結晶に比べて熱伝導率が高いため、高周波、高出力、超大規模集積回路の使用には限界がある。

AlNセラミック基板

AlNセラミック基板は新しいタイプの基板材料で、AlN結晶の格子定数はa = 0.3110 nm、c = 0.4890 nm、六方晶系、ウルツ鉱型共有結合化合物の[AlN4]四面体構造単位に基づいており、良好な熱伝導性、信頼性の高い電気絶縁性、低誘電率および誘電損失、無毒性、シリコンの熱膨張係数と一致するなど、一連の優れた機能を備えており、新世代の高集積半導体基板とエレクトロニクス実装材料の理想的なものと考えられています。

AlNセラミックスの中核原料であるAlN粉末の調製工程は複雑で、エネルギー消費量が多く、サイクルが長く、高価である。そのため、AlNセラミック基板は主にハイエンド産業で使用されています。

Si3N4セラミック基板

Si3N4には相、相、相の3つの結晶構造があり、中でも相と相はSi3N4の最も一般的な形態であり、いずれも六方晶構造である。Si3N4は、大きな硬度、高強度、小さな熱膨張係数、高温での小さなクリープ、良好な耐酸化性、良好な熱腐食性能、小さな摩擦係数などの多くの優れた特性を持っています。単結晶窒化ケイ素の理論熱伝導率は最大400W/(m・K)であり、高熱伝導基板となる可能性を秘めている。加えて、Si3N4の熱膨張係数は約3.0×10-6℃であり、Si、SiC、GaAsなどの材料とよくマッチしているため、Si3N4セラミックスは高強度・高熱伝導電子デバイスの基板材料として非常に魅力的である[4]。

しかし、Si3N4セラミックスは誘電特性が悪く(誘電率は8.3、誘電損失は0.001~0.1)、製造コストが高いため、電子封止セラミック基板としての応用には限界がある。

SiCセラミック基板

SiCセラミックスは熱伝導率が高く、高温では100W/(m・k)から400W/(m・k)で、Al2O3の13倍です。また、電気絶縁性が良く、熱膨張係数はAl2O3やAlNより小さい。SiCセラミックスは共有結合性が強く、焼結が難しい。焼結助剤としてホウ素や酸化アルミニウムを少量添加して密度を向上させるのが一般的である。実験によると、ベリリウム、ホウ素、アルミニウムおよびそれらの化合物が最も効果的な添加剤であり、SiCセラミックスの密度を98%以上にすることができる。

しかし、SiCの比誘電率はAlNの4倍と高すぎ、圧縮強度も低いため、低密度実装には適しているが、高密度実装には適さない。集積回路部品、アレイ部品、レーザーダイオードなどのほか、導電性を有する構造部品にも使用されている。

BeOセラミック基板

BeOは、ウルツ鉱と強い共有結合構造を有し、相対的な分子質量が低いため、高い熱伝導率を持っている、BeOアルミナは約10倍であり、室温での熱伝導率は250w/(m K)に達することができ、金属の熱伝導率は、高温、高周波、その電気的性能、良好な耐熱性、耐熱衝撃性と繊細な化学的安定性の下で、わずか6党ウルツ鉱構造のアルカリ土類金属酸化物である。

BeOには優れた特性もあるが、致命的な欠点はその粉 末の毒性が極めて強いことである。BeOの粉塵を長期間吸入すると、中毒を起こしたり、生命を脅かすことさえあり、環境汚染を引き起こし、BeOセラミック基板の生産と応用に大きな影響を与える[5]。さらに、BeOは生産コストが高く、生産と応用が制限される。その用途は、ハイパワートランジスターのヒートシンク、高周波・高出力半導体デバイスのヒートシンク、発光管、TWTS、レーザー管、クライストロンなどに限定されています。BeOセラミック基板は、高い熱伝導性と理想的な高周波特性から、航空電子機器や衛星通信に使用されることもあります。

BNセラミック基板

BNは六方晶と立方晶の2種類の結晶形がある。中でも立方晶のBNは硬度が高く、耐熱温度も1500~1600℃と高温で、超硬材料に適している。六方晶BNは、適切な熱処理の下で、超高温でも高い化学的・機械的安定性を維持することができる。熱安定性、化学的安定性、電気絶縁性が高く、室温での熱伝導率はステンレス鋼に匹敵し、誘電特性も良好です。BNは他のセラミックスより脆く、熱膨張率が小さく、耐熱衝撃性が強く、1500℃以上の急激な温度変化にも耐える。

立方晶BNも六方晶BNも高温高圧下で調製され、典型的な共有結合結晶である。BNは熱伝導率が高く、温度による熱伝導率の変化がほとんどなく、誘電率が小さく、絶縁性に優れているため、レーダーウインドウ、ハイパワートランジスターのチューブベース、チューブシェル、ヒートシンク、マイクロ波出力ウインドウなどに応用されている。しかし、立方晶BNは高価であるため、高熱伝導性セラミック材料の製造には使用できない。また、熱膨張係数とシリコンの不一致も、その応用を制限している。