耐熱衝撃性とは?

耐熱衝撃性とは、材料や構造物が高温で急激な温度変化にさらされたときに示す抵抗力のこと。材料や構造物が高温の環境にさらされると、その体積や形状が変化し、急激に冷却されたり加熱されたりすると、温度勾配や熱応力が発生し、亀裂や変形、破壊につながる可能性がある。そのため、耐熱衝撃性に優れた材料や構造物は、高温や急激な温度変化下でも安定した状態を保つことができ、破損しにくい。

テクニカルセラミックスの耐熱衝撃特性

- 高温下でも強度と硬度を維持: テクニカルセラミックスは通常、高い強度と硬度を持ち、高温環境下でも本来の機械的特性を維持することができる。

- 熱膨張係数が低い: テクニカルセラミックスは一般的に熱膨張係数が低く、急激な温度変化にさらされても形状や寸法が比較的変化しにくいため、温度勾配や熱応力が発生する可能性が低くなります。

- 熱伝導率が高い: テクニカルセラミックスは一般的に熱伝導率が高く、熱をより効果的に分散させ、温度勾配や熱応力の可能性を減らします。

- 化学的安定性が高い: 技術セラミック材料の多くは無機非金属材料であり、通常、化学的安定性が高く、酸化や腐食などの化学反応の影響を受けにくいため、耐熱衝撃性が向上する。

セラミック材料の耐熱衝撃性試験

セラミック材料の耐熱衝撃性試験には通常、加熱、急冷、破断が伴います。この過程で、試料はその内部と表面の温度差によって発生する応力を受けます。これらの応力が技術セラミックの強度を超えると、破壊が起こります。これらの応力の大きさは、ヤング率、熱膨張係数、テクニカルセラミックの熱伝導率、テクニカルセラミックと冷却媒体間の熱伝達率などの要因に依存します。同時に、試験工程では、冷却媒体のピーク温度とセラミックのピーク温度の差も考慮する必要があります。これらの要素を総合的に分析することで、技術セラミックスの耐熱衝撃性能を得ることができます。

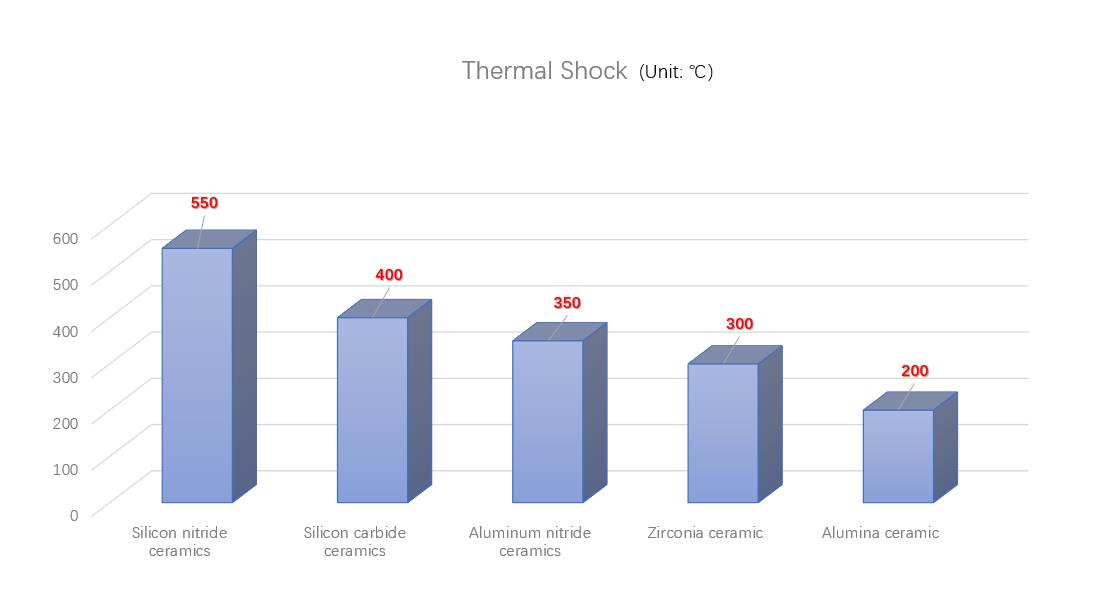

一般的なセラミックスの耐熱衝撃性

アルミナセラミックス、窒化ケイ素セラミックス、ムライトセラミックス、コージェライトセラミックスは、いずれも優れた耐熱衝撃性を持っている。

中でもアルミナセラミックスは、主に高温構造材料や電子デバイスの分野で使用され、高温での安定性や機械的強度に優れています。窒化ケイ素セラミックスは、高強度、高硬度、耐摩耗性、耐酸化性、耐食性などの特徴を持ち、高温、高圧、摩擦などの過酷な環境で使用される。ムライトセラミックスは、機械的特性、絶縁特性、高温での化学的安定性に優れており、窯業、石油精製、化学工業などの分野で広く使用されています。また、コーディエライトセラミックスは、耐熱性、耐薬品腐食性、耐摩耗性に優れ、高温、高圧、酸塩基腐食などの環境下で優れた性能を発揮します。

価格は?

具体的な耐熱衝撃性は、材料の品質、加工技術、使用条件など多くの要因に依存し、具体的な値を示すことは困難である。一般的には、アルミナセラミックス、窒化珪素セラミックス、ムライトセラミックス、コージェライトセラミックスなどが良好な耐熱衝撃性を示し、高温や急激な温度変化などの過酷な環境下でも強い安定性と耐久性を示します。具体的な使用シーンに応じて、様々な要素を総合的に検討し、実際の使用において最高の性能を発揮できる最適な材料を選択する必要があります。

耐熱衝撃性の高い順に、窒化ケイ素セラミックス>コージェライトセラミックス>アルミナセラミックス>ムライトセラミックスとなる。

その中で、窒化ケイ素セラミックスとコージェライトセラミックスは、高温や急激な温度変化といった過酷な環境下での安定性と耐久性に優れ、耐熱衝撃性は比較的高い。アルミナセラミックスは、安定性と機械的強度は良いが、耐熱衝撃性は窒化ケイ素セラミックスとコージェライトセラミックスにやや劣る。不十分である。

上記のランキングは、あくまで耐熱衝撃性という単一の要素に基づいている。実用化においては、材料の様々な特性を総合的に考慮し、最適な材料を選択する必要がある。耐熱衝撃性だけでなく、材料の密度、硬度、強度、耐摩耗性、耐食性、熱伝導性、絶縁性など様々な特性を考慮する必要がある。さらに、具体的な応用シーンでは、材料コスト、加工技術、入手可能性などの要素も考慮する必要がある。

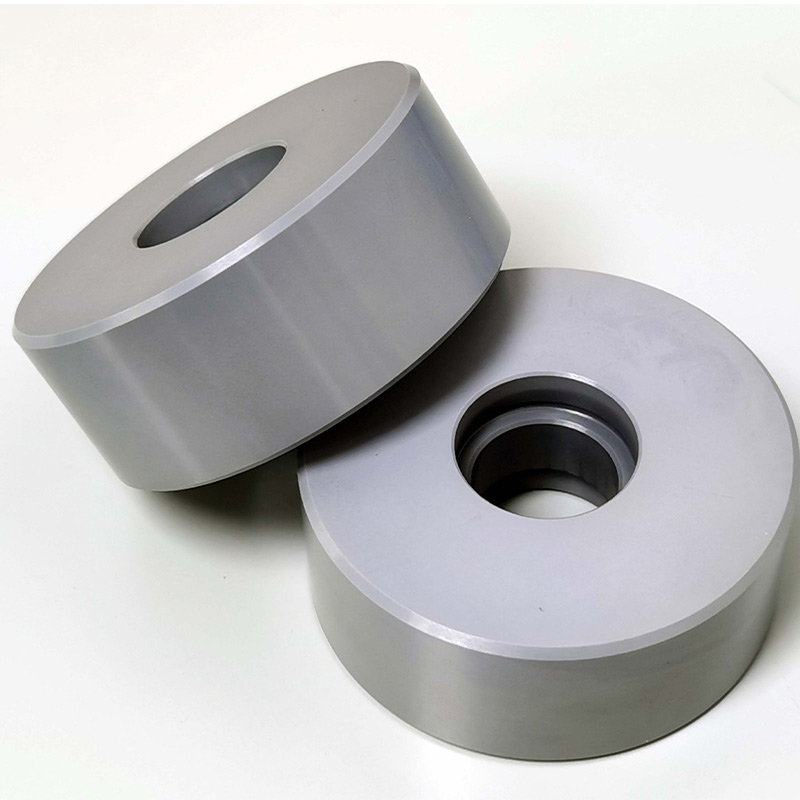

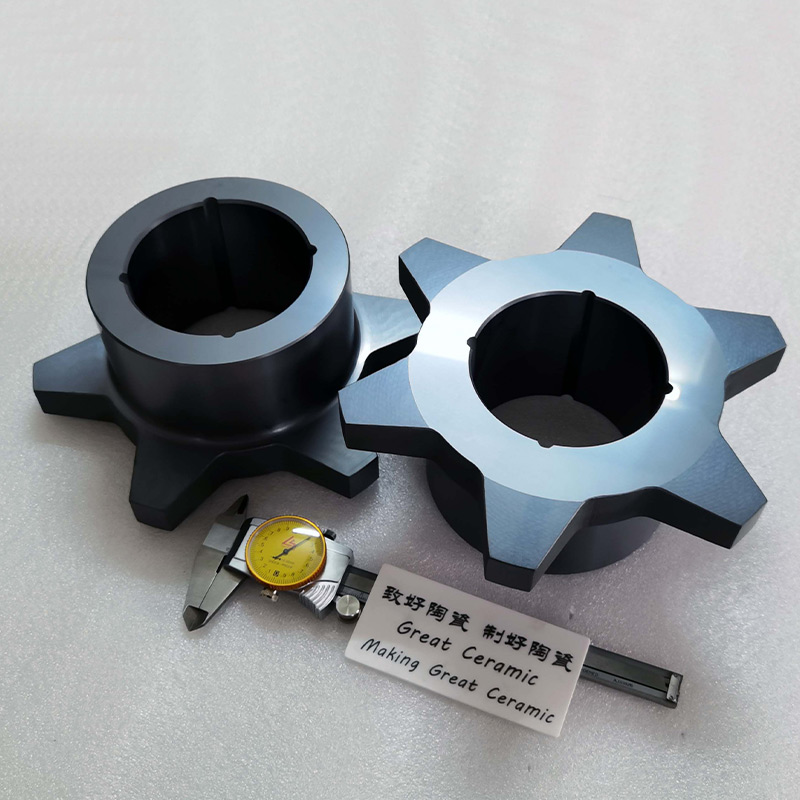

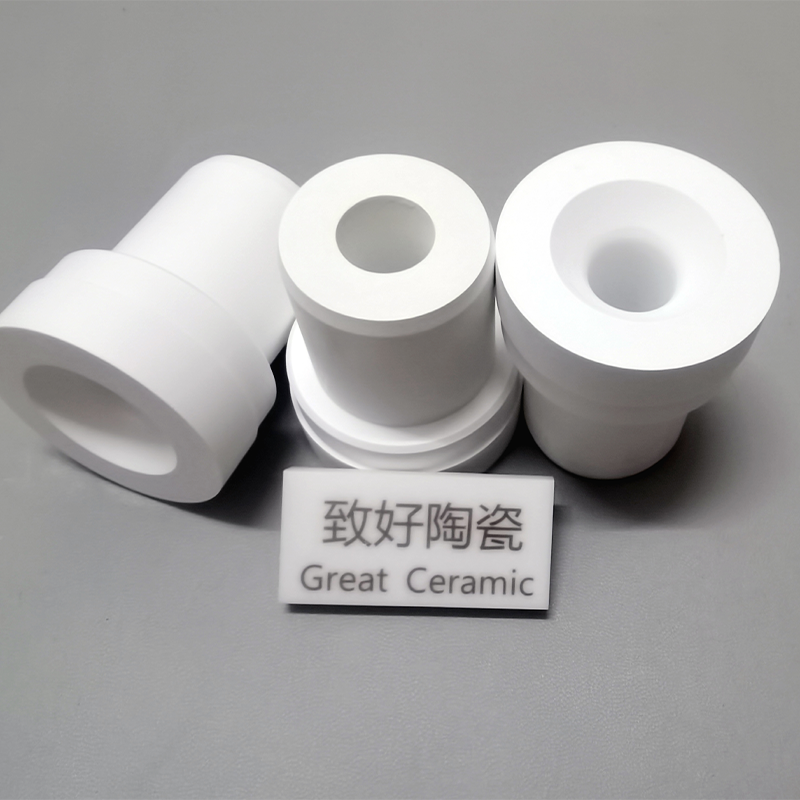

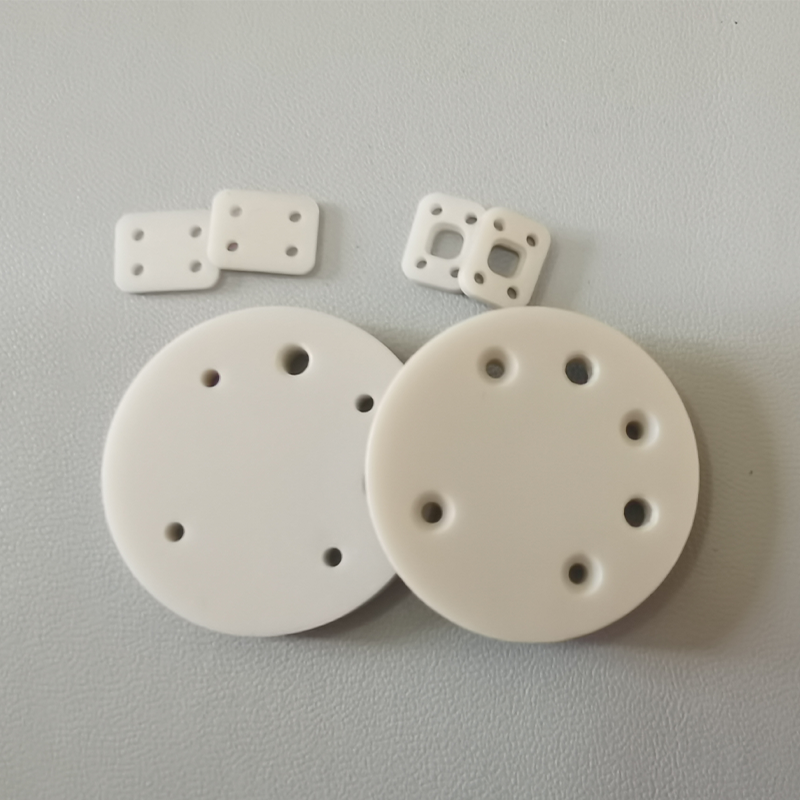

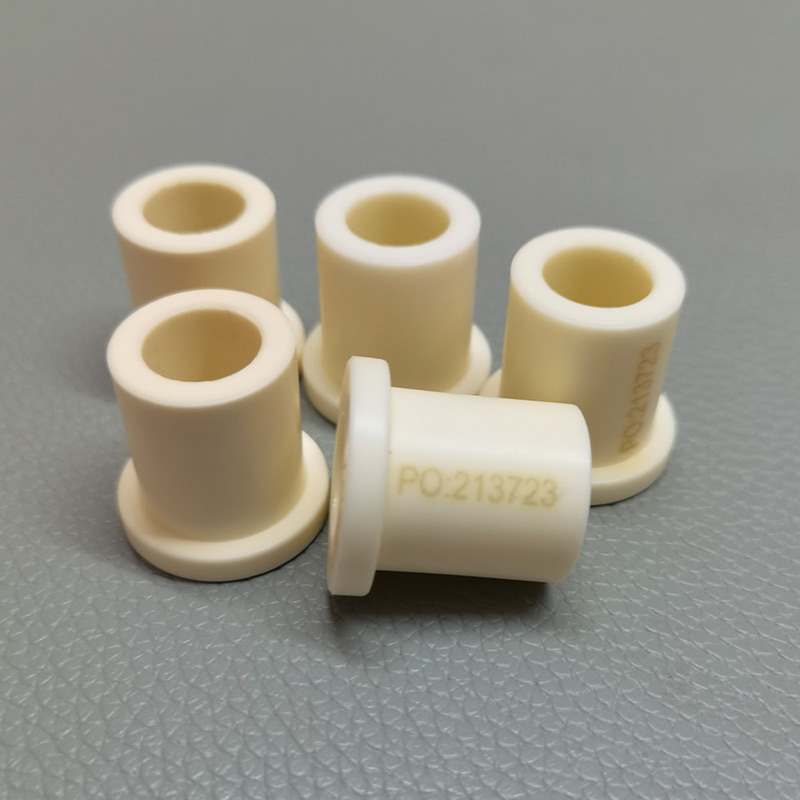

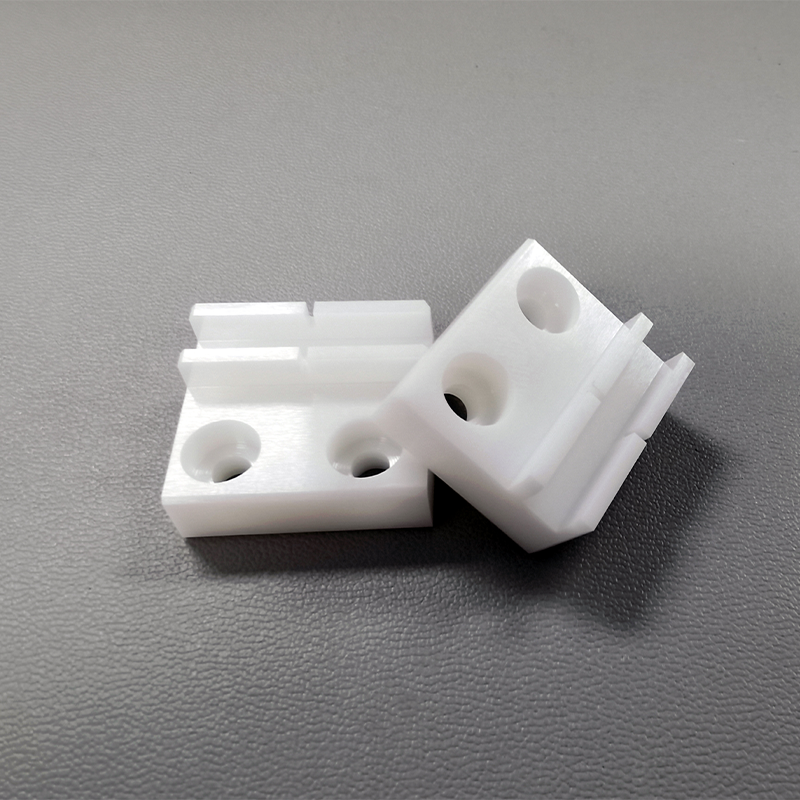

テクニカルセラミックカスタム加工工場

Great Ceramic は、お客様のテクニカルセラミックに関するニーズにお応えするプロフェッショナルなテクニカルセラミックメーカーです。当社は、技術セラミックにおける長年の経験を生かし、材料、設計、および用途についていつでも喜んでアドバイスいたします。ジルコニアプレート、ガスケット、ロッド、またはカスタム加工部品の購入をお探しの場合は、当社にご連絡ください。