Wie hoch ist der Reibungskoeffizient?

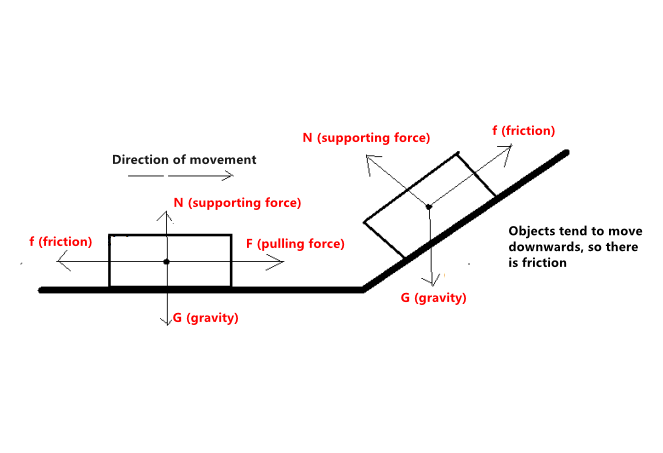

Der Reibungskoeffizient ist das Verhältnis zwischen der Reibungskraft und der Normalkraft, wenn sich zwei Objekte relativ zueinander bewegen. Er kann verwendet werden, um den Einfluss von Faktoren wie dem Grad der Rauheit zwischen den Oberflächen zweier Objekte, der Art des Materials und dem Zustand der Schmierung auf die Reibung zu beschreiben. Im Allgemeinen ist der Reibungskoeffizient eine dimensionslose Größe, die kleiner als oder gleich 1 ist.

Die Einheit des Reibungskoeffizienten

Der Reibungskoeffizient ist eine dimensionslose Größe ohne Einheiten. Denn er ist das Verhältnis von Reibung zu Normalkraft, und die Einheiten von Reibung und Normalkraft können Newton (N) und Newton (N) oder Kilogramm Gewicht (kgf) sein, aber bei der Berechnung des Reibungskoeffizienten werden diese Einheiten alle vereinfacht, so dass der Reibungskoeffizient selbst keine Einheiten hat.

Der Unterschied zwischen dem Haftreibungskoeffizienten und dem Gleitreibungskoeffizienten

Sowohl der Haftreibungskoeffizient als auch der kinetische Reibungskoeffizient beziehen sich auf das Reibungsverhältnis zwischen den Oberflächen zweier Gegenstände, doch gibt es folgende Unterschiede zwischen ihnen:

- Koeffizient der Haftreibung: Wenn die Oberflächen zweier Objekte relativ unbeweglich sind, wird das Verhältnis zwischen der erzeugten Reibungskraft und der Normalkraft als Haftreibungskoeffizient bezeichnet. Er wird gewöhnlich mit dem Symbol μs ausgedrückt.

- Koeffizient der Gleitreibung: Wenn sich zwei Oberflächen relativ zueinander bewegen, wird das Verhältnis zwischen der Reibungskraft und der Normalkraft als kinetischer Reibungskoeffizient bezeichnet. Üblicherweise wird er mit dem Symbol μk ausgedrückt.

Im Allgemeinen ist der Haftreibungskoeffizient größer als der kinetische Reibungskoeffizient, d. h. wenn zwei Oberflächen relativ unbeweglich sind, ist die Reibung zwischen ihnen in der Regel größer als wenn sie sich relativ bewegen. Das liegt daran, dass bei relativem Stillstand kein Gleiten zwischen den Oberflächen der Objekte stattfindet und die Reibung hauptsächlich durch den Verzahnungseffekt zwischen der Oberflächenrauheit und den winzigen konvexen Teilen entsteht, während bei relativer Bewegung durch das Gleiten der Oberflächen die Fläche der Kontaktpunkte verringert und der Verzahnungseffekt geschwächt wird, was zu einer geringeren Reibung führt.

Die Beziehung zwischen Reibungskoeffizient und Oberflächenrauheit

Der Reibungskoeffizient steht in engem Zusammenhang mit der Oberflächenrauhigkeit. Im Allgemeinen gilt: Je rauer die Oberfläche, desto größer der Reibungskoeffizient.

Wenn sich zwei Oberflächen berühren, ist die tatsächliche Kontaktfläche aufgrund der Oberflächenrauhigkeit kleiner als die theoretische Kontaktfläche. Unter dem Einfluss der Reibung verhaken sich die winzigen erhabenen Teile ineinander und verursachen Reibung zwischen den beiden Oberflächen. Wenn die Oberfläche rauer ist, gibt es mehr Kontakt zwischen den erhabenen Teilen und es entsteht mehr Reibung.

Wenn der Reibungskoeffizient verringert werden muss, können Maßnahmen wie die Verbesserung der Oberflächenglätte und die Verwendung von Schmiermitteln ergriffen werden, um ihn zu verbessern. Wenn beispielsweise die Oberfläche von Maschinenteilen poliert und geschliffen wird, verringert sich die Oberflächenrauheit, und der Reibungskoeffizient wird ebenfalls reduziert.

Reibungskoeffizienten für gängige Metalle, Kunststoffe und Hochleistungskeramiken

Der Reibungskoeffizient verschiedener Metalle, Kunststoffe und Hochleistungskeramiken kann variieren, und ein und dasselbe Material kann bei unterschiedlichen Oberflächenbehandlungen einen anderen Reibungskoeffizienten aufweisen. Im Folgenden sind einige gängige Materialien und ihre Reibungskoeffizienten innerhalb ihrer ungefähren Bereiche als Referenz aufgeführt:

1. Metall:

- Stahl: Statischer Reibungskoeffizient 0,4~0,8, dynamischer Reibungskoeffizient 0,25~0,6

- Kupfer: Statischer Reibungskoeffizient 0,3~0,8, dynamischer Reibungskoeffizient 0,15~0,5

- Aluminium: Haftreibungskoeffizient 0,2~0,5, Gleitreibungskoeffizient 0,1~0,35

2. Plastik:

- Polyethylen (PE): Haftreibungskoeffizient 0,2~0,6, Gleitreibungskoeffizient 0,1~0,4

- Polyvinylchlorid (PVC): Haftreibungskoeffizient 0,4~0,6, dynamischer Reibungskoeffizient 0,2~0,4

- Nylon (PA): Haftreibungskoeffizient 0,3~0,6, dynamischer Reibungskoeffizient 0,18~0,35

3. Hochleistungskeramik:

- Aluminiumoxid (Al2O3): Haftreibungskoeffizient 0,6~1, Gleitreibungskoeffizient 0,4~0,8

- Siliziumkarbid (SiC): Haftreibungskoeffizient 0,3~0,7, Gleitreibungskoeffizient 0,2~0,5

- Siliziumnitrid (Si3N4): Haftreibungskoeffizient 0,3~0,7, Gleitreibungskoeffizient 0,2~0,5

Die oben genannten Daten dienen nur als Anhaltspunkte, da der Reibungskoeffizient verschiedener Materialien unter verschiedenen Bedingungen unterschiedlich sein kann. Darüber hinaus kann es aufgrund des Einflusses von Testmethoden, Probenvorbereitung und anderen Faktoren zu Unterschieden bei den Testergebnissen kommen.

Reibungskoeffizient von yttriumstabilisierten Zirkoniumdioxidkeramiken

Das Polieren der Oberfläche von Zirkoniumdioxidkeramik kann die Oberflächengüte erheblich verbessern und die Oberflächenrauheit verringern, wodurch der Reibungskoeffizient gesenkt wird. Polierte Zirkoniumdioxidkeramiken haben im Allgemeinen einen niedrigeren Reibungskoeffizienten als unbehandelte Zirkoniumdioxidkeramiken.

Der Reibungskoeffizient von oberflächenpolierten Zirkoniumdioxidkeramiken hängt von spezifischen Bedingungen ab, einschließlich der Vorbereitungsmethode, der Prozessparameter, der Oberflächenpoliermethode, der Auswahl des Poliermittels und anderer Faktoren der Zirkoniumdioxidkeramik, die die Reibungsleistung beeinflussen. Im Allgemeinen kann der statische Reibungskoeffizient von polierter Zirkoniumdioxidkeramik auf etwa 0,2 bis 0,3 reduziert werden, und der dynamische Reibungskoeffizient liegt bei etwa 0,1 bis 0,2, aber die spezifischen Werte müssen noch entsprechend der tatsächlichen Situation getestet werden.

Warum Zirkonoxidkeramik als reibungsbeständige Teile verwenden?

- Niedriger Reibungskoeffizient: Zirkoniumdioxid-Keramik hat eine glatte Oberfläche und einen sehr niedrigen Reibungskoeffizienten, wodurch Reibungsverluste und Energieverluste zwischen Teilen wirksam reduziert werden können.

- Hohe Härte und Festigkeit: Zirkoniumdioxid-Keramik ist sehr hart und kann hohem Druck und hoher Belastung standhalten. Gleichzeitig ist ihre Festigkeit sehr hoch, und sie ist nicht anfällig für Ermüdungsbrüche und Risse.

- Gute Verschleißfestigkeit: Zirkonoxid-Keramik-Material hat eine gute Verschleißfestigkeit, auch in rauen Arbeitsumgebungen, wird es nicht verlieren ihre Leistung durch langfristige Abnutzung.

- Hohe Korrosionsbeständigkeit: Zirkoniumdioxidkeramiken haben eine gute Korrosionsbeständigkeit. Selbst wenn sie über lange Zeit in stark korrosiven Medien wie Säure, Lauge und Salz eingesetzt werden, sind sie nicht anfällig für Oxidation und Korrosion.

Zusammenfassend lässt sich sagen, dass Zirkonoxidkeramik aufgrund ihres niedrigen Reibungskoeffizienten, ihrer hohen Härte und Festigkeit, ihrer guten Verschleißfestigkeit und ihrer hohen Korrosionsbeständigkeit in der Industrie, der Medizin und anderen Bereichen weit verbreitet ist.

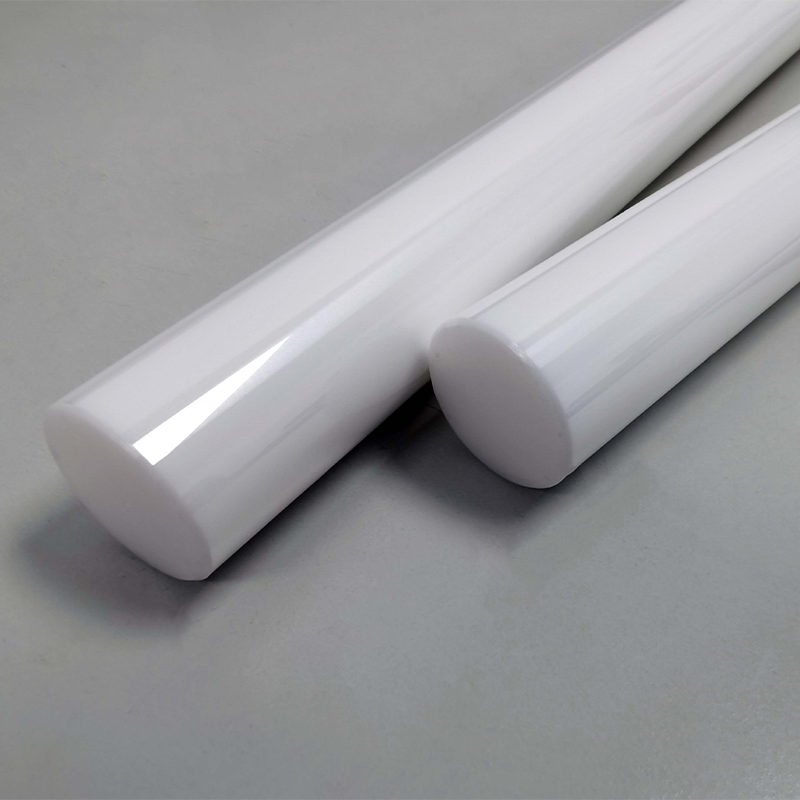

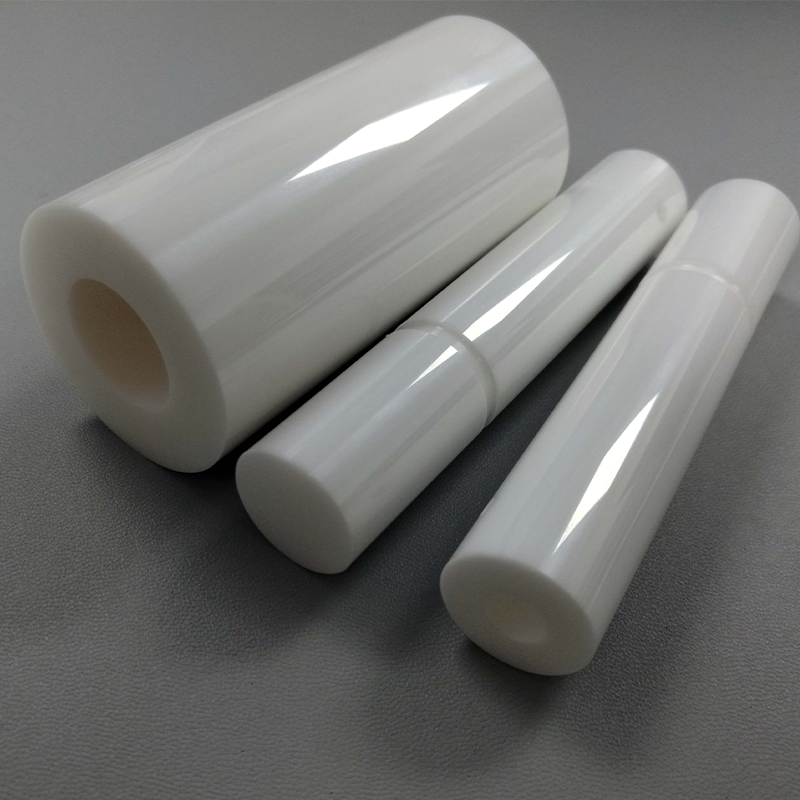

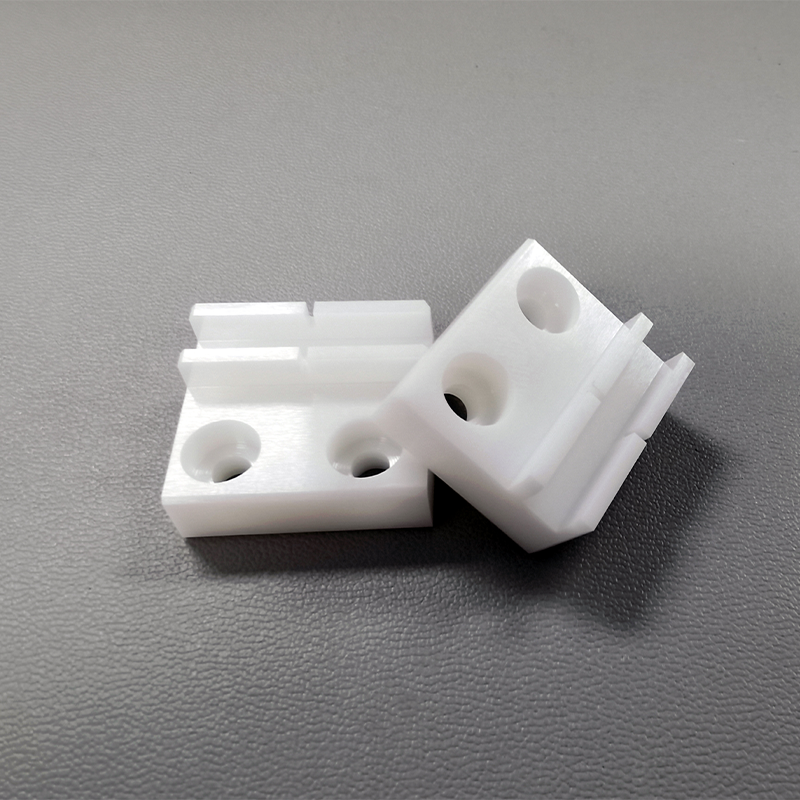

Zirkoniumdioxid-Keramik Fabrik für kundenspezifische Verarbeitung

Great Ceramic ist ein professioneller Hersteller von Zirkonoxidkeramik für Ihren Bedarf an technischer Keramik. Mit unserer langjährigen Erfahrung in der technischen Keramik beraten wir Sie gerne zu Materialien, Design und Anwendungen. Wenn Sie Zirkonoxidplatten, Dichtungen, Stäbe oder kundenspezifisch bearbeitete Teile kaufen möchten, kontaktieren Sie uns bitte und unsere Experten werden Ihnen gerne weiterhelfen.