Передовое керамическое формование

В компании Great Ceramic мы используем различные возможности передовой керамической формовки для создания экономически эффективных современных керамических изделий для наших клиентов. Мы ведем переговоры с клиентами, основываясь на таких факторах, как сырье, размер и точность, а также количество заказов, чтобы определить наилучшее решение, отвечающее потребностям клиента.

Передовой подход к формованию керамики

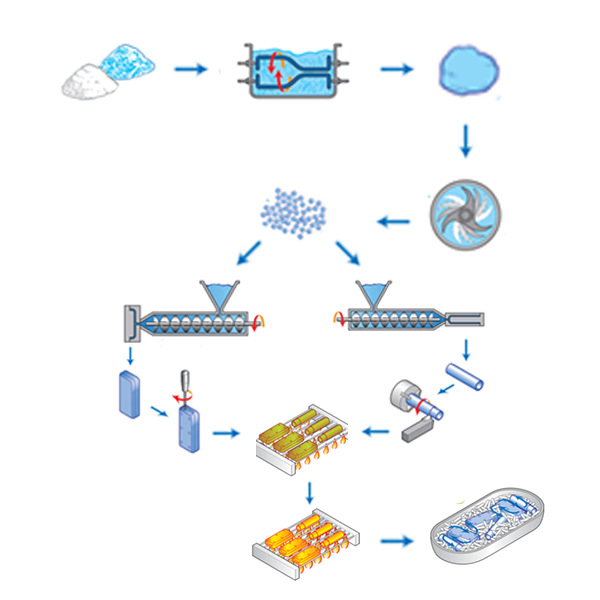

Передовые методы формования керамики можно разделить на сухое формование и мокрое формование. Сухое формование включает в себя сухое прессование, изостатическое прессование, формование под сверхвысоким давлением, порошковое электромагнитное формование и т.д. Влажное формование можно условно разделить на две категории: пластическое формование и коллоидное литье. Пластическое формование относится к методу формования, при котором пластиковые материалы прессуются в жесткие формы, включая экструзионное формование, литье под давлением и т.д.

Наши услуги включают: сухое прессование, горячее прессование, холодное изостатическое прессование, экструзию, литье под давлением (CIM) и т.д.

Передовое керамическое литье под давлением (CIM)

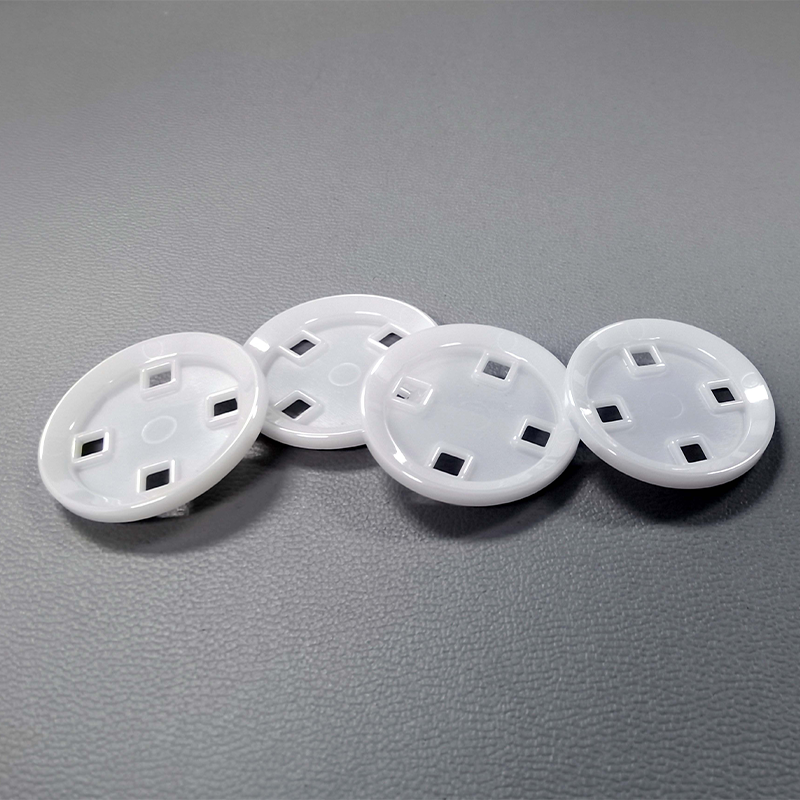

Литье керамики под давлением (CIM) имеет преимущества для массового производства керамических изделий с высокой точностью размеров и сложной формы. Оно широко используется в авиации, автомобилестроении, машиностроении, энергетике, оптической связи, медицине и других областях. Оно имеет значительные преимущества перед традиционными методами формования:

- Экономически эффективная технология;

- Подходит для крупносерийного производства;

- Достижение очень высоких требований к размерам (размер ≤1%);

- Сократите производственные расходы.

В настоящее время для литья под давлением керамики подходят следующие материалы: глинозем, диоксид циркония, нитрид алюминия, и т.д.

Примеры усовершенствованного литья керамики под давлением

Экструзионное формование керамики

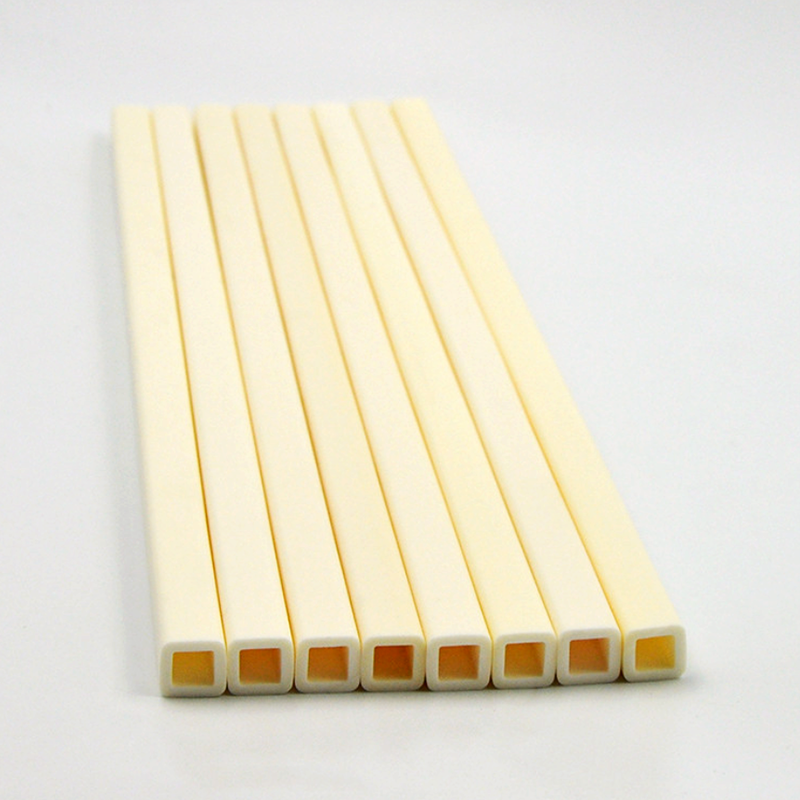

Компания Great Ceramic предлагает керамические трубки или стержни, изготовленные в экструзионных фильерах, которые могут быть изготовлены по индивидуальным размерам и сложным формам в соответствии с требованиями заказчика. Как правило, такие изделия состоят из глиноземистой керамики или муллита для выполнения таких функций, как защита от высоких температур или электроизоляция. Этот процесс широко используется при изготовлении керамических печных труб, электромагнитных изоляторов, носителей катализаторов, теплообменных труб, сотовых керамических носителей для фильтрации выхлопных газов и т.п.

Примеры экструзионного формования керамики

Керамическое горячее литье под давлением

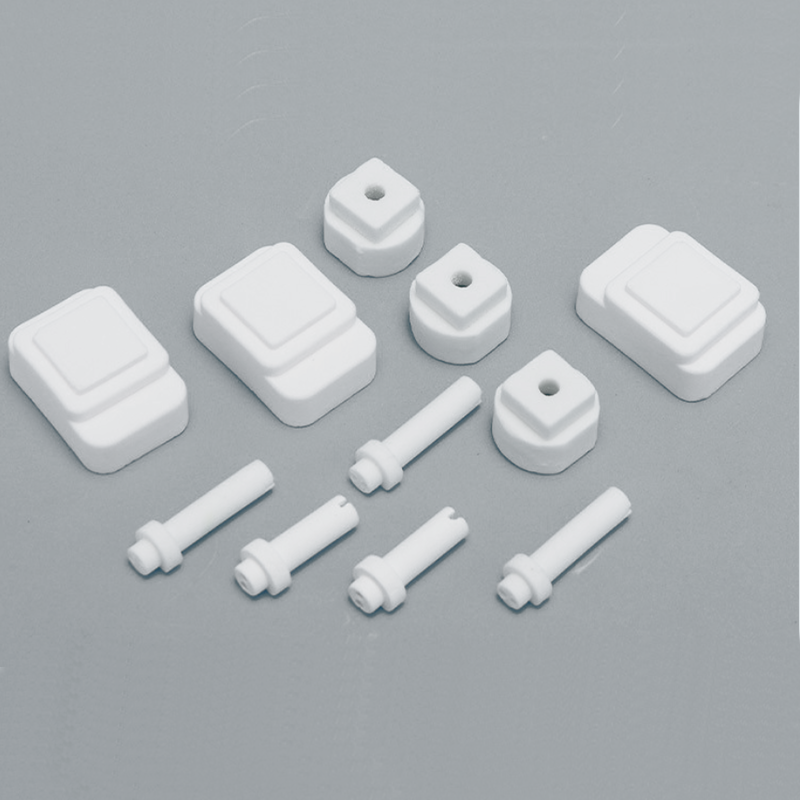

Керамическое горячее литье под давлением может формировать керамические изделия сложной формы, с высокой точностью размеров и практически без последующей обработки, поэтому оно является основным процессом для изготовления керамических изделий специальной формы. Кроме того, себестоимость продукции относительно низкая, поскольку производственное оборудование недорогое, простое в эксплуатации и обладает высокой эффективностью.

Однако из-за низкого давления формования керамики горячим литьем под давлением легко получить низкую плотность изделия, высокую пористость и множество внутренних дефектов. Этот процесс не подходит для изготовления крупногабаритных керамических изделий.

Примеры горячего литья керамики под давлением

Изостатическое прессование керамики

Так называемое изостатическое прессование обычно относится к холодному изостатическому прессованию (ХИП), которое представляет собой метод получения керамических изделий путем использования несжимаемости жидкой среды для равномерной передачи давления и нагнетания со всех сторон. . В соответствии с различными процессами формования, его можно разделить на две формы: мокрый тип мешка и сухой тип мешка.

Преимущества изостатического прессования керамики:

- Давление передается со всех сторон, распределение плотности зеленого компакта равномерно, а прочность зеленого компакта высока;

- Зеленое тело имеет высокую плотность, меньше однородных дефектов, а усадка при обжиге ниже, чем при общем сухом прессовании;

- Он может прессовать детали вогнутой, тонкой и другой сложной формы;

- Малые потери на трение и низкое давление формования;

- Стоимость пресс-формы невысока.

Применение керамического изостатического прессования:

- Подготовка высокоэффективного глиноземистого керамического сырья, такого как керамические трубки, керамические стержни, керамические пластины и т.д.;

- Получение высокоэффективных заготовок деталей из алюмооксидной керамики различной формы;

- Алюмокерамические вакуумные дуговые выключатели серии "tube shell", керамические плунжеры из глинозема и циркония, крупногабаритные гильзы цилиндров из циркониевой керамики для бурения нефтяных скважин и т.д.

Сухое прессование керамики

Сухое прессование, также известное как формование, является одним из наиболее часто используемых методов формования. Сухое прессование заключается в том, что гранулированный порошок с хорошей текучестью и подходящей градацией частиц помещается в полость металлической формы и подвергается давлению через индентор. Сыпучие частицы перестраиваются, деформируются и уплотняются, образуя керамическое зеленое тело с определенной прочностью и формой.

Преимущества керамического сухого прессования:

- Процесс прост, управление удобно, цикл короткий, эффективность высокая, легко внедрить автоматическое производство;

- Зеленое тело обладает высокой плотностью, точным размером, малой усадкой, высокой механической прочностью и хорошими электрическими свойствами.

Применение керамического сухого прессования:

Он особенно подходит для приготовления различных керамических изделий с малой толщиной поперечного сечения, таких как керамические уплотнительные кольца, керамические сердечники для клапанов, керамические футеровки, керамические накладки и т.д.

Передовой производитель керамических форм

Great Ceramic является экспертом в производстве передовой керамики. С 2013 года мы приняли участие в производстве и предоставили сотням компаний более 3 000 изделий из прецизионной керамики.

Мы можем предоставить вам услуги по обработке керамики, керамических материалов, керамического литья, керамической металлической упаковки и металлизации поверхности. Мы стремимся предоставлять продукцию и услуги, которые соответствуют или превосходят требования заказчика к качеству.