炭化ケイ素(SiC)セラミック焼結について

炭化ケイ素セラミックスは、高硬度、高融点、高耐摩耗性、耐食性に加え、耐酸化性、高温強度、化学的安定性、耐熱衝撃性、熱伝導性、気密性に優れ、幅広い用途に使用されています。

現在、炭化ケイ素セラミックスの焼結方法には、主に熱間プレス焼結、非プレス焼結、反応焼結、再結晶焼結、マイクロ波焼結、放電プラズマ焼結などがある。

ホットプレス焼結

ホットプレス焼結は、炭化ケイ素粉末を金型に入れ、加熱と同時に20~50MPaの軸圧を加えることで、粒子間の接触、拡散、流動を増加させ、焼結プロセスでの再配列と緻密化を促進するのに役立ちます。

ホットプレス焼結プロセスは簡単で、製品密度は高く、理論密度の99%以上に達することができます。熱間プレス焼結の温度が低いので、結晶粒の成長が抑制され、焼結結晶粒が微細で強い。しかし、熱間プレス焼結設備が複雑で、金型材料の要求が高く、生産工程の要求が厳しく、単純な形状の部品の準備にしか適さず、エネルギー消費量が大きく、生産効率が低く、生産コストが高い。

無加圧焼結

炭化ケイ素の非加圧焼結プロセスは、固相焼結と液相焼結に分けられる。

固相焼結の主な欠点は、高い焼結温度(2000℃以上)が必要であること、原料の高純度化が必要であること、焼結体の破壊靭性が低く、亀裂強度の感受性が強いことであり、これが粗粒で組織の均一性に乏しいこと、破壊モードが典型的な横粒破壊であることである。近年、国内外の炭化ケイ素セラミックスの研究は、液相焼結に焦点が当てられている。

液相焼結の実現は、Y2O3二元系、三元系添加剤のような一定数の多変量共晶酸化物焼結添加剤に基づいており、SiCとその複合材料は、材料を実現するために、より低い温度で緻密化、液相焼結を提示することができます、同時に、粒界に液相が導入され、独特の界面結合強度が弱まるため、セラミック材料の破壊モードが粒界破壊に移行し、セラミック材料の破壊靭性を大幅に向上させることができます。

反応焼結

反応焼結による炭化ケイ素の調製方法は、炭化ケイ素粉末に適量の炭素含有材料を予混合し、炭化ケイ素粉末中の炭素と残留ケイ素との高温反応を利用して新しい炭化ケイ素を合成し、コンパクトな構造の炭化ケイ素セラミックスを形成する。

反応焼結プロセスは、焼結温度が低い、焼結時間が短い、ネットサイズに近い成形が可能などの利点があります。大型で複雑な形状の炭化ケイ素セラミックスを作製するには最も効果的な方法である。しかし、反応焼結は、焼結体の密度が不均一であったり、焼結体にクラックが入りやすかったり、焼結体へのシリコンの浸透が不十分であるなどの問題があります。さらに、この焼結プロセスは、原料に対する要求が高く、エネルギー消費量が多く、製造コストが高い。

再結晶焼結

再結晶SiCセラミック材料は、ビレットの成形後よりもグレーディングのカラム内のSiC粒子の異なるサイズであり、微粒子のスラブ内の粒子が均一に粗粒子の細孔の間に分布することができ、その後、上記の2100℃の高温で、大気の保護の下でいくつかの流れは、SiCの微粒子が徐々に粗粒子の接触点の沈殿の蒸発凝縮した後、微粒子が完全に消えるまで。この蒸発凝結メカニズムの結果、粒子の首部に新たな粒界が形成され、微粒子の移動が生じ、大きな粒子と一定の気孔率を有する焼結体との間にブリッジ構造が形成される。

このセラミック材料は、明らかなネック成長過程にもかかわらず収縮しない。結果 製品の密度は焼結過程で変化しないため、強度は比較的低い。しかし、このセラミック材料の利点は、焼結工程で焼結助剤を必要とせず、焼結体がSiC単結晶相であるため、優れた耐酸化性能を有することである。一方、焼結工程では、寸法精度が高く、変形のない大型製品を生産できる。

マイクロ波焼結

従来の焼結プロセスと比較して、マイクロ波焼結はマイクロ波電磁界における材料の誘電損失を利用して、材料全体を焼結温度まで加熱し、焼結と高密度化を実現します。従来の焼結法と比較すると、マイクロ波焼結は、焼結温度が低い、加熱速度が速い、材料密度が良いなど、多くの利点があります。同時に、マイクロ波焼結は材料の物質移動プロセスを加速し、微細粒材料を得ることができます。

放電プラズマ焼結

放電プラズマ焼結技術は、ブロック材料を調製するための新しい粉末冶金技術です。高エネルギーの電気スパークを利用し、低温・短時間で試料の焼結プロセスを完了します。金属材料、セラミック材料、複合材料の調製に使用できます。焼結プロセスにおいて、粒子間の瞬間放電と高温プラズマは、粉末粒子表面の不純物(酸化膜など)や吸着ガスを破壊または除去し、粉末粒子表面を活性化し、焼結品質と効率を向上させることができます。

放電プラズマ焼結技術により、Al2O3とY2O3を促進剤とするSiC粉末を高速焼結し、緻密なSiCセラミックスを得ることができた。

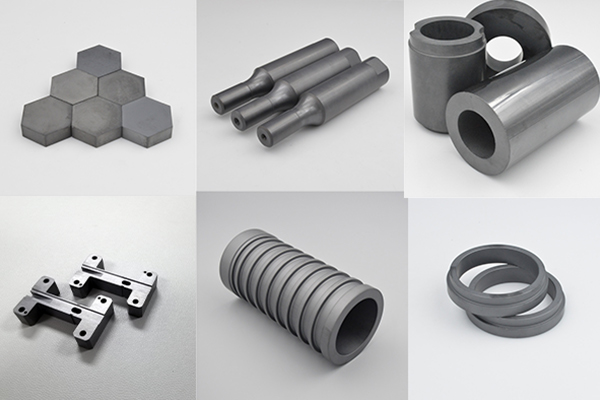

炭化ケイ素構造セラミックス部品

SiCセラミックスは、その様々な優れた特性から、石油、化学、マイクロエレクトロニクスなどの分野、自動車、航空宇宙、航空、製紙、レーザー、鉱業、原子力などの産業分野で広く使用されています。