À propos du frittage de céramique de carbure de silicium (SiC)

Les céramiques de carbure de silicium ont une dureté élevée, un point de fusion élevé, une grande résistance à l'usure et à la corrosion, ainsi qu'une excellente résistance à l'oxydation, une résistance aux températures élevées, une stabilité chimique, une résistance aux chocs thermiques, une conductivité thermique et une étanchéité à l'air, ce qui leur confère un large éventail d'applications.

Actuellement, les méthodes de frittage des céramiques de carbure de silicium comprennent principalement le frittage par pressage à chaud, le frittage sans pressage, le frittage par réaction, le frittage par recristallisation, le frittage par micro-ondes et le frittage par plasma à décharge.

Pressage à chaud frittage

Le frittage par pressage à chaud consiste à placer la poudre de carbure de silicium dans le moule et à appliquer une pression axiale de 20~50MPa en même temps que le chauffage, ce qui permet d'augmenter le contact, la diffusion et le flux entre les particules et d'accélérer le réarrangement et la densification dans le processus de frittage.

Le processus de frittage par pressage à chaud est simple, la densité du produit est élevée et peut atteindre plus de 99% de la densité théorique. La température du frittage par pressage à chaud étant basse, la croissance du grain est inhibée et le grain fritté obtenu est fin et solide. Cependant, l'équipement de frittage par pressage à chaud est complexe, les exigences en matière de moule sont élevées, les exigences en matière de processus de production sont strictes, il convient uniquement à la préparation de pièces de forme simple, la consommation d'énergie est importante, l'efficacité de la production est faible, le coût de production est élevé.

Frittage sans pression

Le processus de frittage sans pression du carbure de silicium peut être divisé en frittage en phase solide et frittage en phase liquide.

Les principaux inconvénients du frittage en phase solide sont les suivants : une température de frittage élevée (> 2000℃) est nécessaire, une grande pureté des matières premières est requise, et le corps fritté présente une faible ténacité à la rupture et une forte sensibilité à la résistance à la fissuration, ce qui se manifeste par un grain grossier et une mauvaise uniformité de la structure, et le mode de rupture est une rupture transgranulaire typique. Ces dernières années, la recherche sur les céramiques de carbure de silicium dans le pays et à l'étranger s'est concentrée sur le frittage en phase liquide.

La réalisation du frittage en phase liquide est basée sur un certain nombre d'additifs de frittage d'oxydes eutectiques multivariés, tels que l'additif binaire ou ternaire Y2O3, qui peuvent permettre au SiC et à ses matériaux composites de présenter le frittage en phase liquide, la densification à une température plus basse pour réaliser le matériau, En même temps, en raison de l'introduction de la phase liquide aux joints de grains et de l'affaiblissement de la force de liaison de l'interface unique, le matériau céramique passe au mode de fracture intergranulaire, de sorte que la résistance à la rupture des matériaux céramiques peut être améliorée de manière significative.

Frittage par réaction

Le procédé de préparation du carbure de silicium par frittage par réaction consiste à prémélanger une quantité appropriée de matériau contenant du carbone dans la poudre de carbure de silicium et à synthétiser un nouveau carbure de silicium en utilisant une réaction à haute température entre le carbone et le silicium résiduel dans la poudre de carbure de silicium de manière à former des céramiques de carbure de silicium avec une structure compacte.

Le processus de frittage réactif présente les avantages d'une température de frittage basse, d'un temps de frittage court et d'une formation proche de la taille nette, etc. C'est la méthode la plus efficace pour préparer des céramiques de carbure de silicium de grande taille et de forme complexe. Il s'agit de la méthode la plus efficace pour préparer des céramiques de carbure de silicium de grande taille et de forme complexe. Toutefois, le frittage par réaction est sujet à certains problèmes, tels que la densité inégale des produits frittés, la fissuration facile des produits frittés et la pénétration insuffisante du silicium dans le processus de frittage. En outre, ce processus de frittage est très exigeant en termes de matières premières, de consommation d'énergie et de coûts de production.

Recristallisation frittage

Recristallisation SiC matériau céramique est de taille différente de particules de SiC dans une colonne de classement qu'après le moulage pour billettes, le grain dans la dalle de particules fines peut être uniformément réparti entre le pore de particules grossières, et puis dans la température élevée de 2100 ℃ au-dessus et un certain flux sous la protection de l'atmosphère, SiC particules fines progressivement après évaporation condensation de particules grossières point de contact précipitation, jusqu'à ce que la particule fine disparaît complètement. En raison de ce mécanisme d'évaporation-condensation, de nouveaux joints de grains sont formés au niveau du col des particules, ce qui entraîne la migration des particules fines et la formation de structures de pont entre les grosses particules et les corps frittés avec une certaine porosité.

Ce matériau céramique ne se contracte pas malgré le processus évident de croissance du col. Résultats La densité du produit ne change pas au cours du processus de frittage, de sorte que sa résistance est relativement faible. Cependant, l'avantage de ce matériau céramique est qu'il n'a pas besoin d'assistant de frittage pendant le processus de frittage et que le corps fritté est une phase cristalline SiC unique, ce qui lui confère d'excellentes performances anti-oxydation. Par ailleurs, le processus de frittage peut produire des produits de grande taille avec une grande précision et sans déformation.

Frittage par micro-ondes

Par rapport au processus de frittage traditionnel, le frittage par micro-ondes tire parti de la perte diélectrique du matériau dans le champ électromagnétique des micro-ondes pour chauffer l'ensemble du matériau à la température de frittage afin de réaliser le frittage et la densification. Comparé à la méthode de frittage conventionnelle, le frittage par micro-ondes présente de nombreux avantages, tels qu'une température de frittage basse, une vitesse de chauffage rapide, une bonne densité du matériau, etc. En outre, le frittage par micro-ondes accélère le processus de transfert de masse des matériaux, ce qui permet d'obtenir des matériaux à grain fin.

Frittage par plasma à décharge

La technologie de frittage par plasma à décharge est une nouvelle technologie de métallurgie des poudres pour la préparation de matériaux en blocs. Elle utilise des étincelles électriques à haute énergie pour achever le processus de frittage de l'échantillon à basse température et en peu de temps. Elle peut être utilisée pour la préparation de matériaux métalliques, de matériaux céramiques et de matériaux composites. Dans le processus de frittage, la décharge instantanée entre les particules et le plasma à haute température peut briser ou éliminer les impuretés (telles que le film d'oxydation) et les gaz adsorbés à la surface des particules de poudre, activer la surface des particules de poudre et améliorer la qualité et l'efficacité du frittage.

La technologie de frittage par plasma à décharge a permis de fritter rapidement la poudre de SiC avec des accélérateurs Al2O3 et Y2O3 et d'obtenir des céramiques de SiC denses.

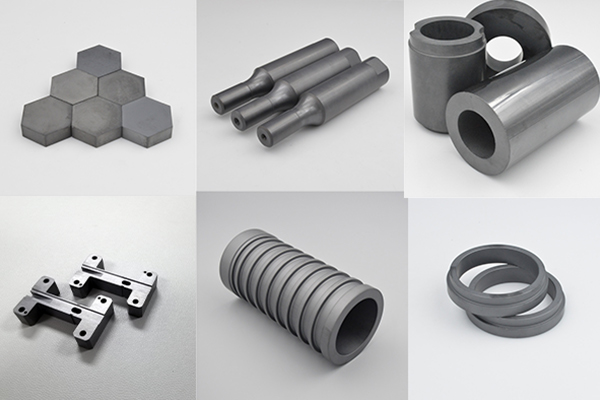

Pièces céramiques structurelles en carbure de silicium

En raison de ses excellentes propriétés, les roulements à haute température, les plaques pare-balles, les buses, les pièces résistantes à la corrosion à haute température et les pièces d'équipement électronique dans la gamme des hautes températures et des hautes fréquences fabriquées en céramique SiC sont largement utilisés dans les secteurs du pétrole, de la chimie, de la microélectronique et d'autres domaines, de l'automobile, de l'aéronautique, de l'aérospatiale, de la papeterie, du laser, de l'exploitation minière et de l'énergie atomique.