Über Siliziumkarbid(SiC)-Keramiksintern

Siliziumkarbidkeramik mit hoher Härte, hohem Schmelzpunkt, hoher Verschleißfestigkeit und Korrosionsbeständigkeit sowie hervorragender Oxidationsbeständigkeit, hoher Temperaturbeständigkeit, chemischer Stabilität, Temperaturwechselbeständigkeit, Wärmeleitfähigkeit und Luftdichtheit hat ein breites Anwendungsspektrum.

Zu den derzeitigen Sinterverfahren für Siliziumkarbidkeramik gehören vor allem das Heißpresssintern, das nichtpressende Sintern, das Reaktionssintern, das Rekristallisationssintern, das Mikrowellensintern und das Entladungsplasmasintern.

Heißpressen und Sintern

Beim Heißpresssintern wird das Siliziumkarbidpulver in die Form gelegt und gleichzeitig mit einem axialen Druck von 20~50MPa erhitzt, was den Kontakt, die Diffusion und den Fluss zwischen den Partikeln fördert und die Umlagerung und Verdichtung im Sinterprozess beschleunigt.

Das Heißpress-Sinterverfahren ist einfach, die Produktdichte ist hoch und kann mehr als 99% der theoretischen Dichte erreichen. Da die Temperatur des Heißpresssinterns niedrig ist, wird das Wachstum des Korns gehemmt, und das resultierende gesinterte Korn ist fein und stark. Allerdings ist die Heißpresssinteranlage komplex, die Anforderungen an das Formmaterial sind hoch, die Anforderungen an den Produktionsprozess sind streng, nur geeignet für die Herstellung von einfachen Formteilen, und der Energieverbrauch ist groß, geringe Produktionseffizienz, hohe Produktionskosten.

Drucklose Sinterung

Das drucklose Sintern von Siliciumcarbid kann in Festphasensintern und Flüssigphasensintern unterteilt werden.

Die Hauptnachteile des Festphasensinterns sind: eine hohe Sintertemperatur (> 2000℃) ist erforderlich, eine hohe Reinheit der Rohstoffe ist erforderlich, und der gesinterte Körper hat eine geringe Bruchzähigkeit und eine starke Empfindlichkeit gegenüber Rissen, was sich in einer grobkörnigen und schlecht gleichmäßigen Struktur äußert, und die Bruchart ist der typische transgranulare Bruch. In den letzten Jahren konzentrierte sich die Forschung zu Siliziumkarbidkeramik im In- und Ausland auf das Flüssigphasensintern.

Die Realisierung der flüssigen Phase Sintern basiert auf einer bestimmten Anzahl von multivariaten eutektischen Oxid Sintern Zusatzstoffe, wie Y2O3 binäre, ternäre Zusatzstoff kann die SiC und seine Verbundwerkstoffe stellt die flüssige Phase Sintern, Verdichtung bei einer niedrigeren Temperatur zu realisieren Material, zur gleichen Zeit durch die Einführung der flüssigen Phase an Korngrenzen und einzigartige Schnittstelle Bindungsstärke Schwächung, das keramische Material Art und Weise des Aufbrechens in die intergranulare Bruchmodus, so dass die Bruchzähigkeit von keramischen Werkstoffen erheblich verbessert werden kann.

Reaktionssintern

Bei der Herstellung von Siliciumcarbid durch Reaktionssintern wird eine geeignete Menge kohlenstoffhaltigen Materials in Siliciumcarbidpulver vorgemischt und neues Siliciumcarbid durch eine Hochtemperaturreaktion zwischen Kohlenstoff und restlichem Silicium im Siliciumcarbidpulver synthetisiert, um Siliciumcarbidkeramik mit kompakter Struktur zu bilden.

Das reaktive Sinterverfahren hat die Vorteile einer niedrigen Sintertemperatur, einer kurzen Sinterzeit und einer annähernd gleichmäßigen Formgebung, usw. Es ist die effektivste Methode zur Herstellung von Siliziumkarbidkeramik mit großen Abmessungen und komplexer Form. Das Reaktionssintern ist jedoch mit einigen Problemen behaftet, wie z. B. ungleichmäßige Dichte der gesinterten Produkte, leichte Rissbildung bei den gesinterten Produkten und unzureichende Siliziumdurchdringung während des Sintervorgangs. Außerdem stellt dieses Sinterverfahren hohe Anforderungen an die Rohstoffe, verbraucht viel Energie und verursacht hohe Produktionskosten.

Rekristallisationssintern

Rekristallisation SiC-Keramik-Material ist unterschiedlicher Größe von SiC-Teilchen in einer Spalte der Einstufung als nach dem Formen für Knüppel, Korn in der Platte von feinen Partikeln kann gleichmäßig zwischen den groben Partikel Pore verteilt werden, und dann in der hohen Temperatur von 2100 ℃ über und einige Strömung unter dem Schutz der Atmosphäre, SiC feine Partikel allmählich nach Verdampfung Kondensation von groben Partikel Kontaktpunkt Niederschlag, bis die feinen Partikel vollständig verschwinden. Als Ergebnis dieser Verdampfung-Kondensation-Mechanismus, neue Korngrenzen sind am Hals der Partikel gebildet, was die Migration von feinen Partikeln und die Bildung von Brückenstrukturen zwischen großen Partikeln und gesinterten Körper mit einer gewissen Porosität.

Dieses keramische Material zieht sich trotz des offensichtlichen Halswachstums nicht zusammen. Ergebnisse Die Dichte des Produkts ändert sich während des Sinterprozesses nicht, so dass seine Festigkeit relativ gering ist. Der Vorteil ist jedoch, dass das keramische Material während des Sinterprozesses keine Sinterhilfsmittel benötigt und der gesinterte Körper aus einer einzigen SiC-Kristallphase besteht, so dass das Material eine ausgezeichnete Antioxidationsleistung aufweist. Außerdem können durch den Sinterprozess große Produkte mit hoher Präzision und ohne Verformung hergestellt werden.

Sintern im Mikrowellenverfahren

Im Vergleich zum herkömmlichen Sinterverfahren nutzt das Mikrowellensintern den dielektrischen Verlust des Materials im elektromagnetischen Mikrowellenfeld, um das gesamte Material auf die Sintertemperatur zu erhitzen und so zu sintern und zu verdichten. Im Vergleich zum konventionellen Sinterverfahren hat das Mikrowellensintern viele Vorteile, wie z. B. eine niedrige Sintertemperatur, eine schnelle Erhitzungsgeschwindigkeit, eine gute Materialdichte usw. Gleichzeitig beschleunigt das Mikrowellensintern den Stoffaustauschprozess der Materialien, so dass feinkörnige Materialien entstehen.

Entladungsplasmasintern

Das Plasma-Entladungssintern ist eine neue pulvermetallurgische Technologie für die Herstellung von Blockmaterialien. Sie nutzt elektrische Hochenergie-Funken, um den Sinterprozess der Probe bei niedriger Temperatur und in kurzer Zeit abzuschließen. Sie kann für die Herstellung von metallischen Werkstoffen, keramischen Werkstoffen und Verbundwerkstoffen verwendet werden. Im Sinterprozess kann die sofortige Entladung zwischen den Partikeln und dem Hochtemperaturplasma Verunreinigungen (wie Oxidationsfilme) und adsorbiertes Gas auf der Oberfläche der Pulverpartikel aufbrechen oder entfernen, die Oberfläche der Pulverpartikel aktivieren und die Qualität und Effizienz des Sinterprozesses verbessern.

Mit Hilfe der Plasmasintertechnologie wurde das SiC-Pulver mit Al2O3- und Y2O3-Beschleunigern schnell gesintert, und es konnten dichte SiC-Keramiken hergestellt werden.

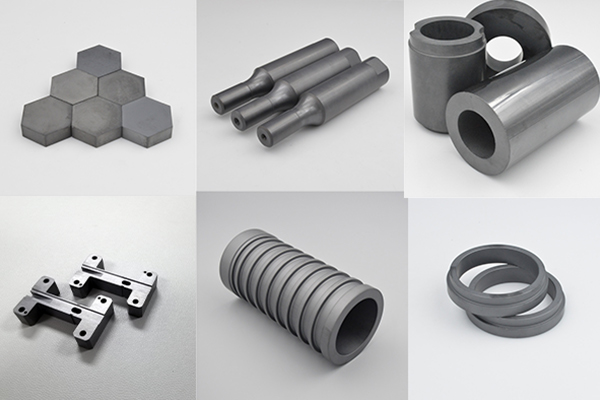

Siliziumkarbid-Strukturkeramikteile

Aufgrund seiner verschiedenen hervorragenden Eigenschaften werden Hochtemperaturlager, kugelsichere Platten, Düsen, korrosionsbeständige Hochtemperaturteile und Teile für elektronische Geräte im Hochtemperatur- und Hochfrequenzbereich aus SiC-Keramik in der Erdölindustrie, in der chemischen Industrie, in der Mikroelektronik und anderen Bereichen, in der Automobilindustrie, in der Luft- und Raumfahrt, in der Papierherstellung, im Laserbereich, im Bergbau und in der Atomenergie eingesetzt.