Silisyum Karbür (SiC) Seramik Sinterleme Hakkında

Yüksek sertlik, yüksek erime noktası, yüksek aşınma direnci ve korozyon direncinin yanı sıra mükemmel oksidasyon direnci, yüksek sıcaklık dayanımı, kimyasal stabilite, termal şok direnci, termal iletkenlik ve hava sızdırmazlığına sahip silisyum karbür seramikler geniş bir uygulama alanına sahiptir.

Şu anda, silisyum karbür seramiklerin sinterleme yöntemleri temel olarak sıcak presleme sinterleme, preslemesiz sinterleme, reaksiyon sinterleme, yeniden kristalleştirme sinterleme, mikrodalga sinterleme ve deşarj plazma sinterlemeyi içerir.

Sıcak presleme sinterleme

Sıcak presleme sinterleme, silisyum karbür tozunu kalıba yerleştirmek ve aynı zamanda ısıtma sırasında 20 ~ 50MPa'lık bir eksenel basınç uygulamaktır; bu, partiküller arasındaki teması, difüzyonu ve akışı arttırmaya ve sinterleme işleminde yeniden düzenleme ve yoğunlaşmayı hızlandırmaya yardımcı olur.

Sıcak presleme sinterleme işlemi basittir, ürün yoğunluğu yüksektir, teorik yoğunluğun 99%'den fazlasına ulaşabilir. Sıcak presleme sinterleme sıcaklığı düşük olduğundan, tane büyümesi engellenir ve ortaya çıkan sinterlenmiş tane ince ve güçlüdür. Bununla birlikte, sıcak presleme sinterleme ekipmanı karmaşıktır, kalıp malzemesi gereksinimleri yüksektir, üretim süreci gereksinimleri katıdır, yalnızca basit şekilli parçaların hazırlanması için uygundur ve enerji tüketimi büyüktür, düşük üretim verimliliği, yüksek üretim maliyeti.

Basınçsız sinterleme

Silisyum karbürün basınçsız sinterleme işlemi katı faz sinterleme ve sıvı faz sinterleme olarak ikiye ayrılabilir.

Katı faz sinterlemenin ana dezavantajları şunlardır: yüksek sinterleme sıcaklığı (> 2000 ℃) gereklidir, yüksek saflıkta hammadde gereklidir ve sinterlenmiş gövde düşük kırılma tokluğuna ve güçlü çatlak mukavemeti hassasiyetine sahiptir, bu da kaba tane ve yapıda zayıf homojenlik olarak kendini gösterir ve kırılma modu tipik transgranüler kırılmadır. Son yıllarda, yurtiçinde ve yurtdışında silisyum karbür seramikler üzerine yapılan araştırmalar sıvı faz sinterlemeye odaklanmaktadır.

Sıvı faz sinterlemesinin gerçekleştirilmesi, Y2O3 ikili, üçlü katkı maddesi gibi belirli sayıda çok değişkenli ötektik oksit sinterleme katkı maddelerine dayanır, SiC ve kompozit malzemelerinin sıvı faz sinterlemesini, malzemeyi gerçekleştirmek için daha düşük bir sıcaklıkta yoğunlaştırmayı sunmasını sağlayabilir, Aynı zamanda, sıvı fazın tane sınırlarına girmesi ve benzersiz arayüz bağlanma mukavemetinin zayıflaması nedeniyle, seramik malzemenin taneler arası kırılma moduna girme yolu, böylece seramik malzemelerin kırılma tokluğu önemli ölçüde iyileştirilebilir.

Reaksiyon sinterleme

Reaksiyon sinterleme ile silisyum karbür hazırlama işlemi, silisyum karbür tozuna uygun miktarda karbon içeren malzemeyi önceden karıştırmak ve kompakt yapıya sahip silisyum karbür seramikler oluşturmak için silisyum karbür tozundaki karbon ve artık silikon arasında yüksek sıcaklık reaksiyonu kullanarak yeni silisyum karbür sentezlemektir.

Reaktif sinterleme işlemi, düşük sinterleme sıcaklığı, kısa sinterleme süresi ve net boyuta yakın şekillendirme gibi avantajlara sahiptir. Büyük boyutlu ve karmaşık şekilli silisyum karbür seramikler hazırlamak için en etkili yöntemdir. Bununla birlikte, reaksiyon sinterlemesi, sinterlenmiş ürünlerin eşit olmayan yoğunluğu, sinterlenmiş ürünlerin kolay çatlaması ve sinterleme işleminde yetersiz silikon penetrasyonu gibi bazı sorunlara eğilimlidir. Ayrıca, bu sinterleme işleminin yüksek hammadde gereksinimleri, yüksek enerji tüketimi ve yüksek üretim maliyeti vardır.

Yeniden kristalleşme sinterlemesi

Yeniden kristalleşme SiC seramik malzeme, kütük için kalıplamadan sonra bir sınıflandırma sütunundaki SiC parçacıklarının farklı boyutudur, ince parçacıkların levhasındaki tane, kaba parçacık gözenekleri arasında eşit olarak dağıtılabilir ve daha sonra 2100 ℃ yüksek sıcaklıkta ve atmosferin koruması altında bir miktar akış, SiC ince parçacıklar, ince parçacık tamamen yok olana kadar kaba parçacık temas noktası çökeltisinin buharlaşma yoğunlaşmasından sonra kademeli olarak. Bu buharlaşma-yoğuşma mekanizmasının bir sonucu olarak, parçacıkların boynunda yeni tane sınırları oluşur, bu da ince parçacıkların göçüne ve büyük parçacıklar ile belirli bir gözenekliliğe sahip sinterlenmiş gövdeler arasında köprü yapılarının oluşmasına neden olur.

Bu seramik malzeme, belirgin boyun büyüme sürecine rağmen büzülmez. Sonuçlar Ürünün yoğunluğu sinterleme sürecinde değişmez, bu nedenle mukavemeti nispeten düşüktür. Bununla birlikte, avantajı, seramik malzemenin sinterleme işlemi sırasında herhangi bir sinterleme yardımcısına ihtiyaç duymaması ve sinterlenmiş gövdenin tek bir SiC kristal fazı olması, bu nedenle malzemenin mükemmel anti-oksidasyon performansına sahip olmasıdır. Bu arada, sinterleme işlemi yüksek hassasiyetli boyutta ve deformasyonsuz büyük ürünler üretebilir.

Mikrodalga sinterleme

Geleneksel sinterleme işlemi ile karşılaştırıldığında, mikrodalga sinterleme, sinterleme ve yoğunlaştırmayı gerçekleştirmek için tüm malzemeyi sinterleme sıcaklığına ısıtmak için mikrodalga elektromanyetik alanındaki malzemenin dielektrik kaybından yararlanır. Geleneksel sinterleme yöntemiyle karşılaştırıldığında, mikrodalga sinterlemenin düşük sinterleme sıcaklığı, hızlı ısıtma hızı, iyi malzeme yoğunluğu vb. gibi birçok avantajı vardır. Aynı zamanda, mikrodalga sinterleme, ince taneli malzemeler elde etmek için malzemelerin kütle transfer sürecini hızlandırır.

Deşarj plazma sinterleme

Deşarj plazma sinterleme teknolojisi, blok malzemelerin hazırlanması için yeni bir toz metalurjisi teknolojisidir. Numune sinterleme işlemini düşük sıcaklıkta ve kısa sürede tamamlamak için yüksek enerjili elektrik kıvılcımı kullanır. Metal malzemelerin, seramik malzemelerin ve kompozit malzemelerin hazırlanmasında kullanılabilir. Sinterleme işleminde, partiküller ve yüksek sıcaklıktaki plazma arasındaki anlık deşarj, toz partiküllerinin yüzeyindeki safsızlıkları (oksidasyon filmi gibi) ve adsorbe edilmiş gazı kırabilir veya çıkarabilir, toz partiküllerinin yüzeyini aktive edebilir ve sinterleme kalitesini ve verimliliğini artırabilir.

Deşarj plazma sinterleme teknolojisi sayesinde, Al2O3 ve Y2O3 hızlandırıcıları ile SiC tozu hızlı bir şekilde sinterlenmiş ve yoğun SiC seramikleri elde edilebilmiştir.

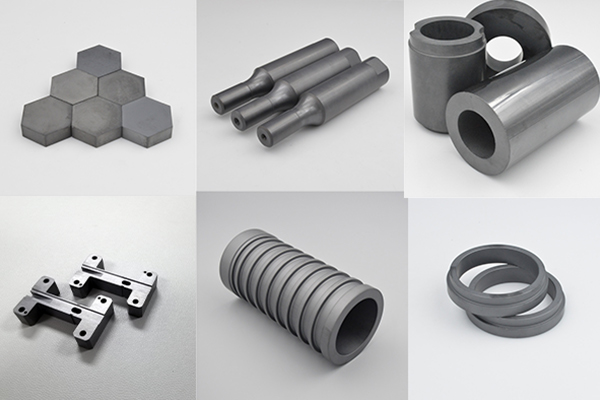

Silisyum Karbür Yapısal Seramik Parçalar

Çeşitli mükemmel özellikleri nedeniyle, yüksek sıcaklık yatakları, kurşun geçirmez plakalar, nozullar, yüksek sıcaklıkta korozyona dayanıklı parçalar ve SiC seramiklerden yapılmış yüksek sıcaklık ve yüksek frekans aralığındaki elektronik ekipman parçaları petrol, kimya, mikroelektronik ve diğer alanlarda, otomobillerde, havacılık, havacılık, kağıt yapımı, lazer, madencilik ve atom enerjisi gibi endüstriyel alanlarda yaygın olarak kullanılmaktadır.