Применение усовершенствованной керамики в химической промышленности, производстве пластмасс и резины

Передовая керамика стала незаменимым материалом во всех отраслях промышленности. химический, пластмассы, и резина Благодаря своим исключительным коррозионная стойкость, износостойкость, и высокотемпературная стабильность. С сайта футеровка реактора на нефтехимических заводах, чтобы ролики с керамическим покрытием В линиях по переработке полимеров эти инженерные материалы оптимизируют долговечность оборудования, повышают эффективность процесса и позволяют экологически чистое производство.

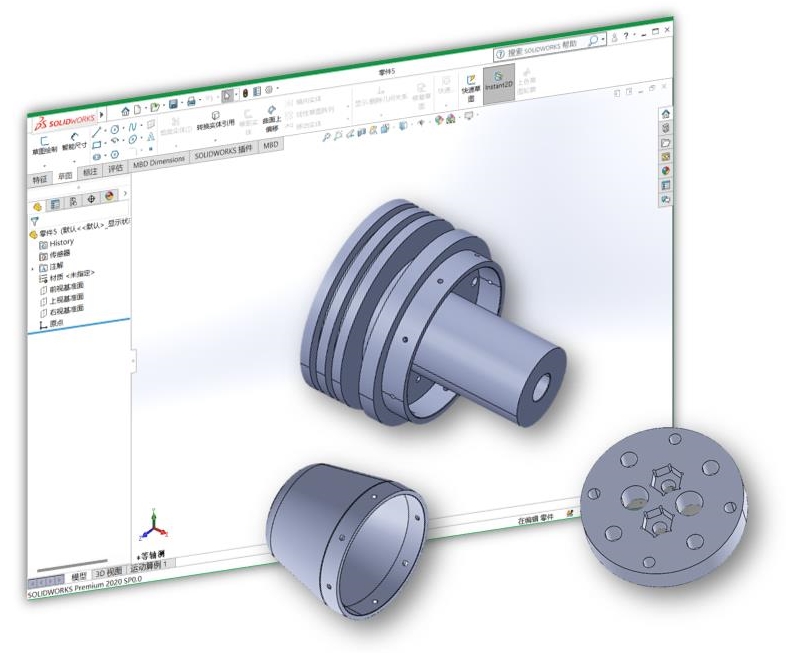

Компания Great Ceramic поставляет прецизионные керамические компоненты, специально разработанные для химической, пластмассовой и резиновой промышленности. Эта техническая керамика обладает непревзойденной износостойкостью, термостойкостью, химической инертностью и электроизоляцией, что делает ее незаменимой для применения в добывающих, перерабатывающих и перерабатывающих отраслях.

Почему стоит использовать усовершенствованную керамику?

Передовая керамика - это инженерные материалы, характеризующиеся высокой чистотой, контролируемой микроструктурой и превосходными свойствами по сравнению с традиционной керамикой. Ключевые особенности включают:

Эти качества делают передовую керамику незаменимой там, где металлы или полимеры не справляются со своей задачей - в частности, в коррозионных, абразивных или высокотемпературных средах.

выгода:

Ключевые приложения

В химической промышленности

в индустрии пластмасс

в резиновой промышленности

Наиболее часто используемые керамические материалы

Компания Great Ceramic помогает своим клиентам из химической, пластмассовой и резиновой промышленности достичь беспрецедентных уровней производительности, надежности и экологичности благодаря использованию передовых керамических материалов, таких как глинозем (Al₂O₃), карбид кремния (SiC), нитрид кремния (Si₃N₄) и упрочненный оксидом циркония глинозем (ZTA20).

| Керамический материал | Свойства и преимущества | Типовые применения |

|---|---|---|

| Глинозем (Al₂O₃) | Высокая твердость, хорошая химическая стойкость, экономичность | Уплотнения, втулки, направляющие, клапаны |

| Цирконий (ZrO₂) | Прочный, износостойкий, устойчивый к коррозии | Валы насосов, плунжеры, мелющие среды |

| Карбид кремния (SiC) | Чрезвычайная твердость, устойчивость к тепловым ударам, отличная коррозионная стойкость | Сопла, футеровка реакторов, экструзионные инструменты |

| Нитрид кремния (Si₃N₄) | Легкий вес, высокая прочность, устойчивость к тепловым ударам | Подшипники, смесители, компоненты высокотемпературных клапанов |

| Нитрид алюминия (AlN) | Высокая теплопроводность, электроизоляция | Высокотемпературная электроника, нагреватели, устройства контроля процессов |

| Нитрид бора (BN) | Химическая инертность, отличная смазка и изоляция | Смазочные покрытия, изоляторы, тигли |

| ZTA (циркониевый упрочненный глинозем) | Сбалансированная прочность и твердость | Вставки, направляющие, износостойкие пластины |

| MGC (обрабатываемая стеклокерамика) | Легко поддается обработке, хорошая тепло-/электроизоляция | Изоляционные компоненты, прокладки, лабораторные детали на заказ |

Возможности Great Ceramic

Компания Great Ceramic поставляет на заказ прецизионные керамические детали, предназначенные для сложных условий химической и пластиковой обработки. От плунжеров из диоксида циркония до сопел из глинозема и износостойких футеровок из карбида кремния - наши материалы и производственные возможности обеспечивают долговечность, точность и производительность.

Соответствующие товары

Часто задаваемые вопросы (FAQ)

Почему стоит выбрать керамику Great Ceramic для применения?

Изучите наш Прецизионная обработка керамики Решения для высокопроизводительных химических, пластмассовых и резиновых компонентов.