Процесс производства листов нитрида алюминия

Керамические пластины из нитрида алюминия (AlN) широко используются в таких областях, как мощная электронная упаковка, полупроводниковые теплоотводящие подложки и радиочастотные устройства, благодаря своей превосходной теплопроводности (170~230 Вт/(м-К)), высокой электроизоляции и отличным механическим свойствам.

Хотя горячее прессование и изостатическое прессование подходят для подготовки высокоэффективных листов из нитрида алюминия, они имеют такие проблемы, как высокая стоимость и низкая эффективность производства. Чтобы решить эту проблему, компания Great Ceramic использует ленточное литье для подготовки высокопроизводительных керамических листов из нитрида алюминия. (Ленточное литье - это основной процесс формовки листов ALN, используемых в электронной промышленности).

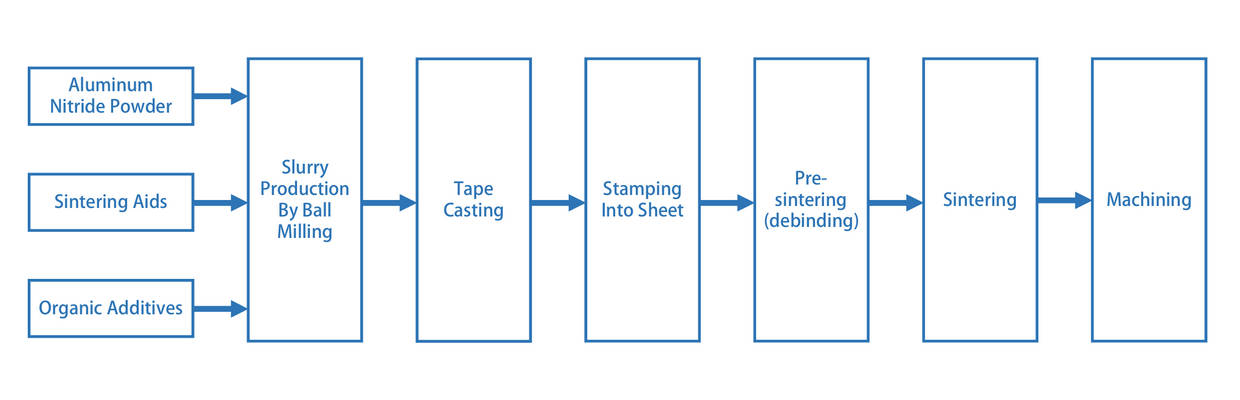

Технологическая схема производства листов AlN

1. Подготовка сырья: краеугольный камень производительности подложки

Для приготовления суспензии нитрида алюминия с хорошей текучестью порошок нитрида алюминия, вспомогательные вещества для спекания (например, оксид иттрия, Y2O3), органические растворители (например, этанол, толуол), связующие и диспергаторы полностью перемешиваются и измельчаются в шаровой мельнице.

В этом процессе добавляются смешанные органические растворители, диспергаторы, связующие и пластификаторы для придания суспензии хороших свойств ленточного литья. Среди них оксид иттрия (Y2O3) в качестве добавки для спекания может способствовать уплотнению материалов в условиях спекания под нормальным давлением.

Вязкость суспензии является важным фактором, влияющим на характеристики конечного субстрата. Основные факторы, влияющие на вязкость, включают:

- Время измельчения: Продолжительность измельчения напрямую влияет на дисперсность порошка и вязкость суспензии.

- Количество органического смешанного растворителя: Пропорция растворителей изменяет текучесть суспензии.

- Количество диспергатора: Диспергатор помогает равномерно диспергировать порошок и избежать агломерации.

- Количество связующего и пластификатора: Эти добавки влияют на формуемость и прочность суспензии.

Поэтому выбор рецептуры и контроль процесса приготовления суспензии имеют решающее значение для характеристик керамических подложек из нитрида алюминия.

2. Формирование листа: придание формы подложке

Литье ленты стало ключевой технологией для массового производства керамических подложек из нитрида алюминия благодаря высокой эффективности производства и легкости достижения непрерывного и автоматизированного производства. Этот процесс позволяет не только значительно снизить производственные затраты, но и гибко регулировать толщину подложки - от ультратонких подложек толщиной менее 10 мкм до толстых подложек толщиной более 1 мм.

По сравнению с другими процессами литья ленточное литье имеет множество преимуществ:

- Непрерывное производство;

- Продукт имеет небольшие дефекты и стабильную производительность;

- Подходит для промышленного производства;

- Подходит для подготовки больших тонколистовых керамических деталей

3. Предварительное спекание (дебридинг)

Заготовка подложки, изготовленная методом ленточного литья, содержит большое количество органических веществ, которые имеют большую внутреннюю пористость и низкую прочность. Если ее спечь напрямую, это приведет к сильной усадке и деформации подложки. Кроме того, в процессе спекания заготовки будут прилипать друг к другу, что повлияет на текучесть и теплопроводность подложки. Чтобы предотвратить вышеуказанные дефекты, предварительное спекание в печи с азотной атмосферой при 1100℃ и последующее спекание может улучшить прочность заготовок, уменьшить пористость и получить материалы подложки AlN с высокой плоскостностью и хорошими эксплуатационными характеристиками.

4. Высокотемпературное спекание

После дебридинга подложка из нитрида алюминия подвергается спеканию при высокой температуре. Процесс спекания подложки из нитрида алюминия с высокой теплопроводностью включает в себя метод спекания, добавление вспомогательных веществ для спекания, контроль атмосферы спекания и т.д.

Поскольку AlN является ковалентным соединением с малым коэффициентом самодиффузии, уплотнение при спекании очень затруднено. Оксиды редкоземельных и щелочноземельных металлов обычно используются в качестве вспомогательных средств для спекания, но для этого все равно требуется температура спекания более 1800°C.

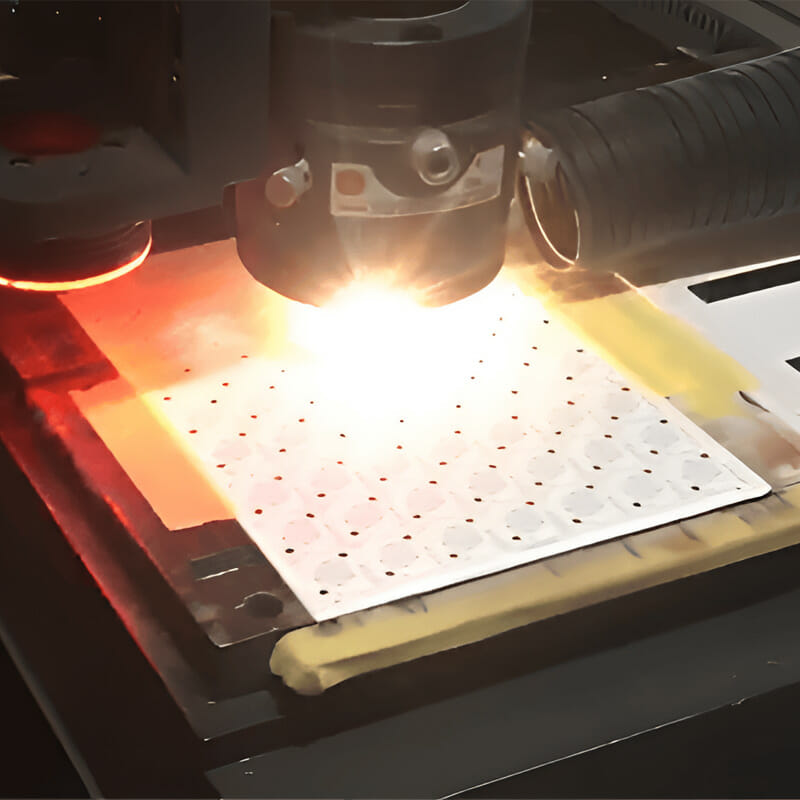

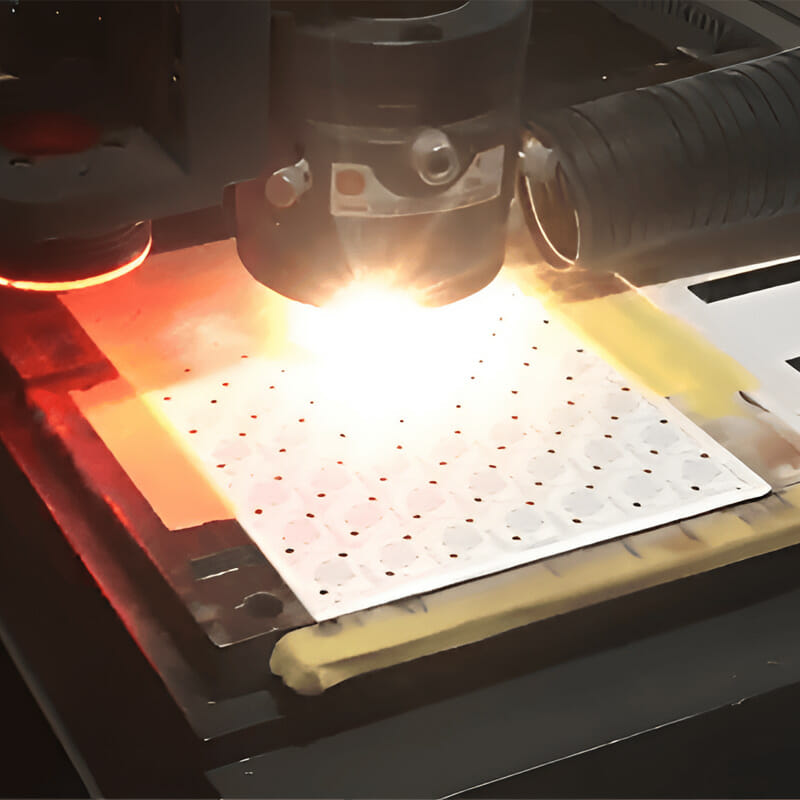

5. Обработка нитридом алюминия

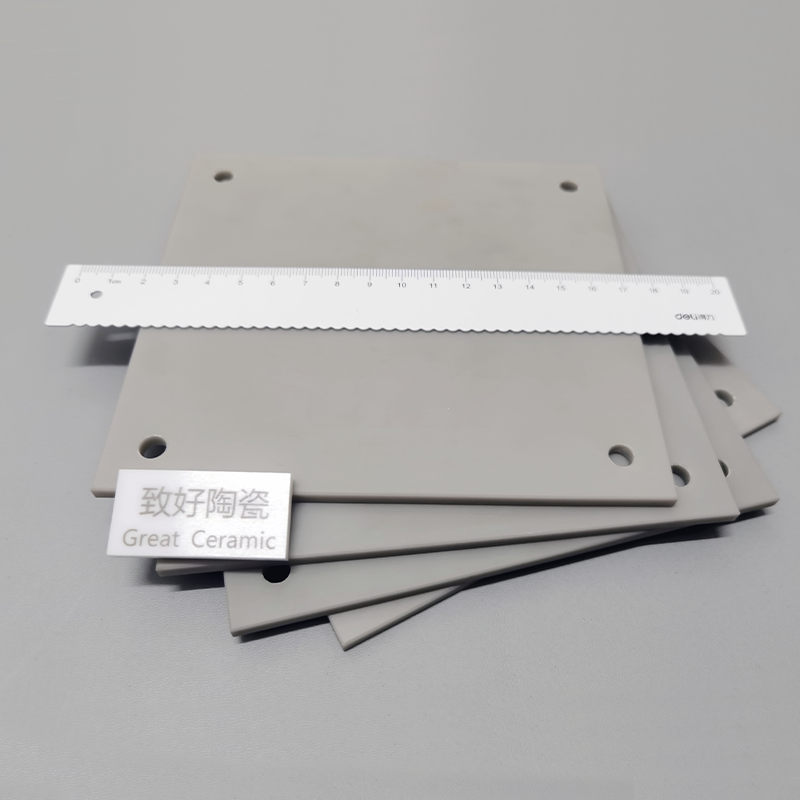

Листы из нитрида алюминия (AlN) после спекания обычно нуждаются в прецизионной механической обработке для обеспечения точности размеров, чистоты поверхности и выполнения особых конструктивных требований. Из-за высокой твердости (1100-1200 HV), высокой хрупкости, низкой вязкости разрушения и высокой сложности обработки для обработки требуется высокоспециализированное оборудование, такое как торцевые шлифовальные станки, станки лазерной резки и другое оборудование.

Подводя итог

Производство керамических пластин из нитрида алюминия включает в себя множество этапов, таких как подготовка порошка, формовка, спекание и точная механическая обработка. Точность и контроль каждого этапа напрямую влияют на теплопроводность, механическую прочность и надежность конечного продукта. С постоянным развитием полупроводниковой упаковки и мощных электронных приложений производственный процесс компании Great Ceramic также постоянно оптимизируется, чтобы соответствовать требованиям рынка более высокого класса.

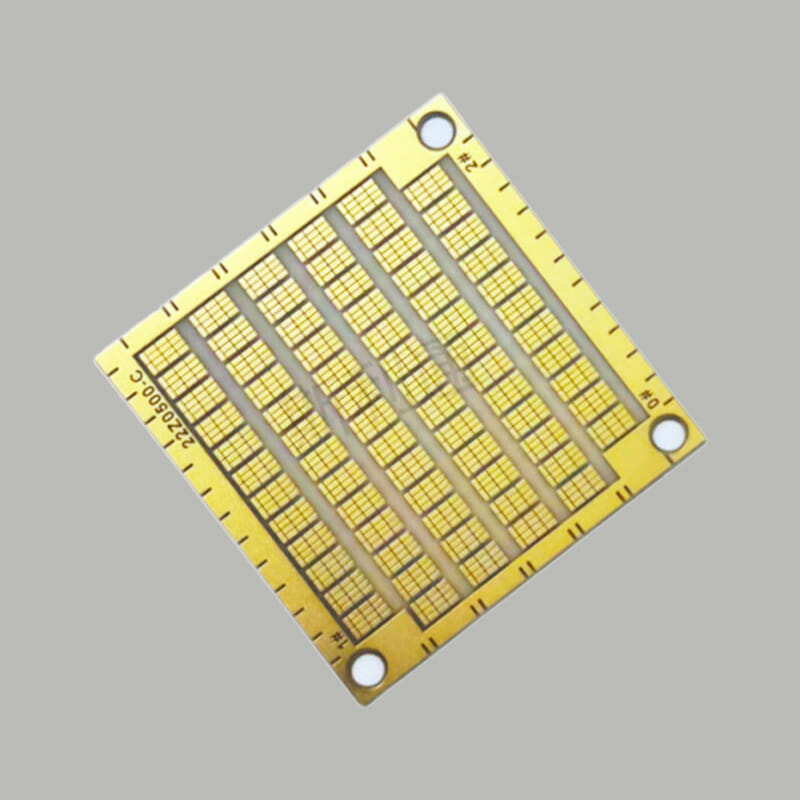

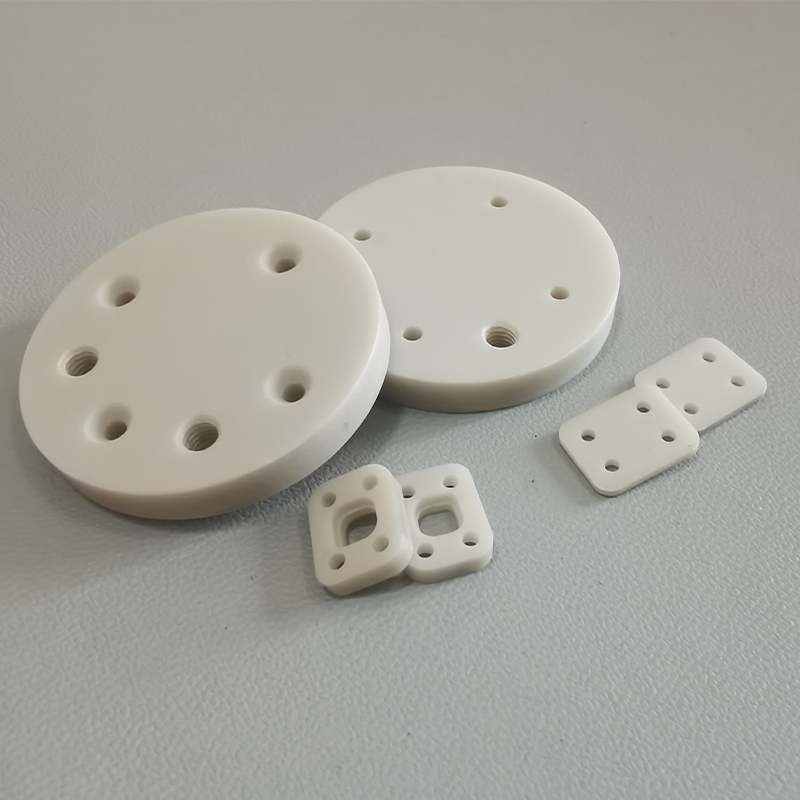

Примеры продуктов

Узнайте о металлизации керамических подложек