가공 가능한 유리 세라믹(마코르 세라믹)

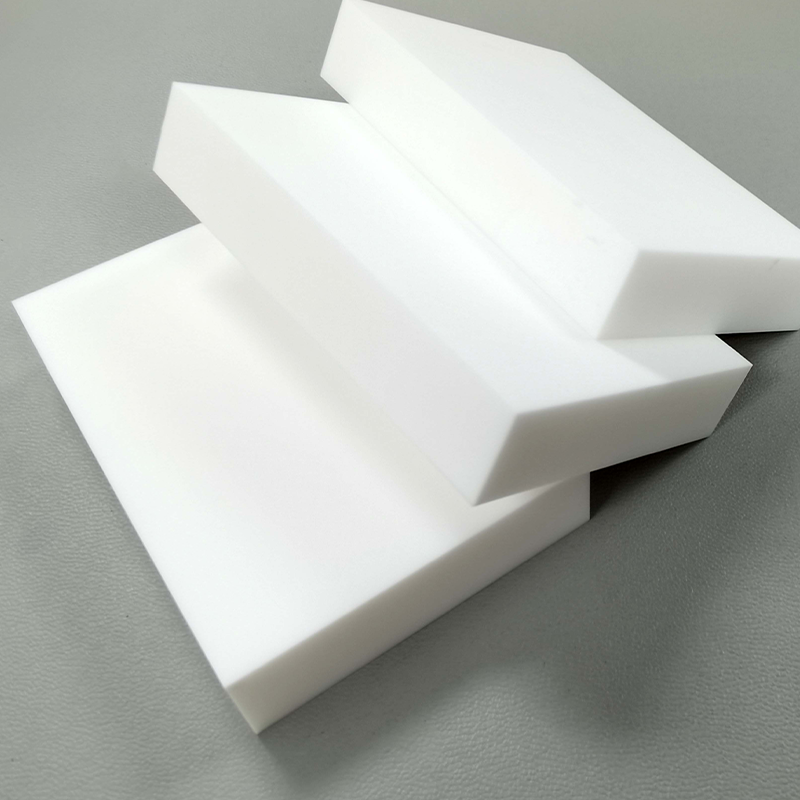

가공 가능한 유리 세라믹( MGC & 마코 세라믹)는 전체가 흰색인 다결정 복합 소재입니다. 합성 운모 결정체를 주 결정상으로 하는 유리 세라믹 소재입니다. 마코 가공 세라믹은 첨단 기술 세라믹의 우수한 전기적, 열적, 기계적 특성과 기존 금속 가공 도구를 사용한 가공의 용이성을 결합한 제품입니다. 따라서 값비싼 다이아몬드 연삭과 후속 소성이 필요하지 않아 제조 시간과 비용을 크게 절감할 수 있습니다.

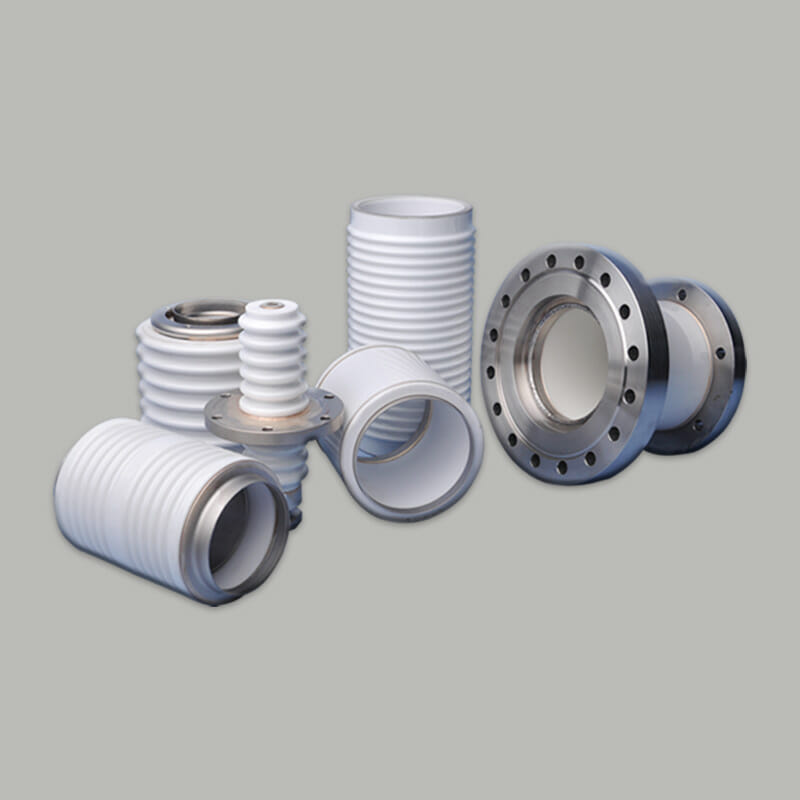

Great Ceramic에서는 고성능 가공 가능한 유리 세라믹을 제공합니다(MGC)는 우수한 성능, 전기 절연 및 열 안정성이 요구되는 산업에 고품질 Macor 로드, Macor 플레이트, Macor 튜브 및 맞춤형 가공 부품을 제공합니다.

Macor 가공 가능한 유리 세라믹의 장점

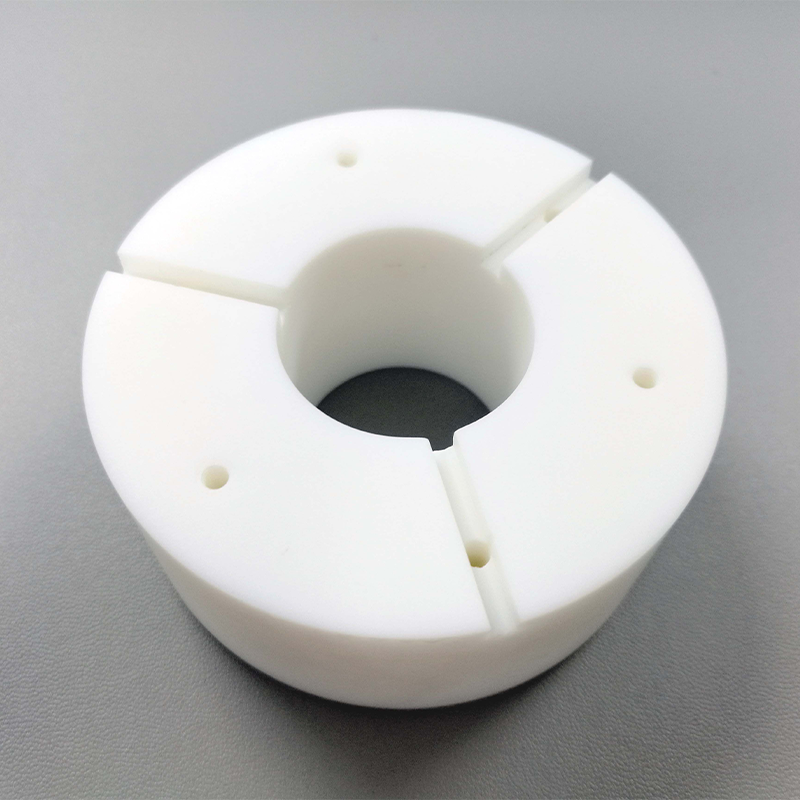

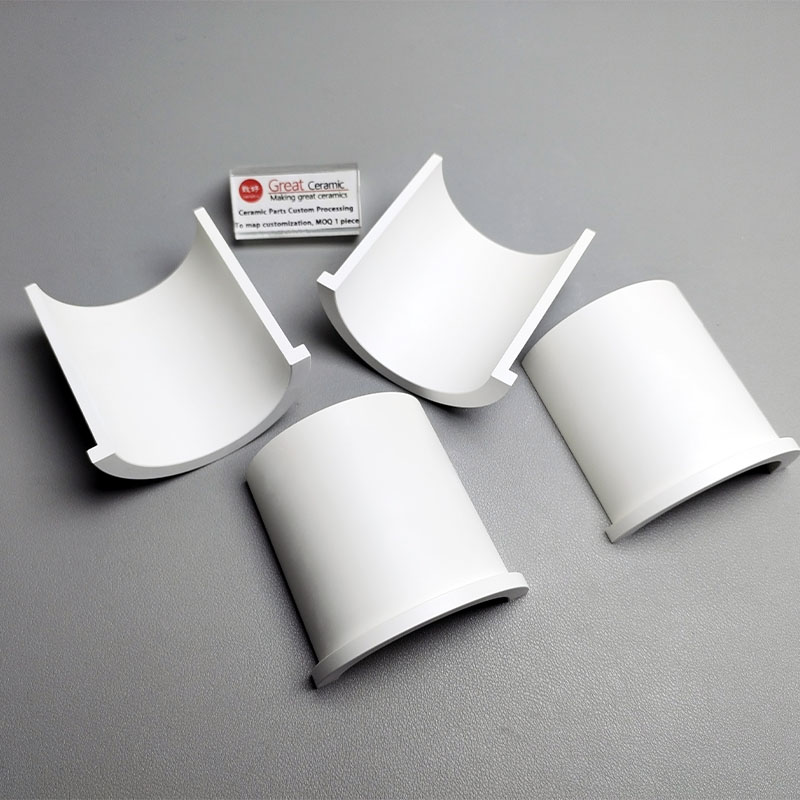

Macor의 가공 가능한 유리 세라믹의 가장 두드러진 특징은 금형 없이도 고정밀 기술 요구 사항을 충족할 수 있는 가공성으로, 직접 성형이 가능하고 설계 및 가공 주기를 크게 단축할 수 있다는 점입니다. 따라서 Macor 세라믹은 복잡한 형상, 고정밀 요구 사항, 얇은 벽 세라믹 및 세라믹 스레드와 같은 까다로운 성형 공정이 필요한 구조용 세라믹 부품에 자주 사용됩니다.

사용 시 주의사항

마코의 가공 가능한 유리 세라믹은 염산(HCl)과 같은 할로겐산의 영향을 쉽게 받습니다. 테스트 결과 유리 세라믹 샘플 2.52g(1cc)을 pH 0.1의 염산에 노출하면 24시간 내에 100mg(3.96%)이 손실되는 것으로 나타났습니다. pH 13.2의 수산화나트륨에 노출되었을 때는 6시간 만에 0.396%가 손실되었습니다. (진공 상태에서) 600°C를 초과하면 불소가 침전되어 삼불화붕소 또는 불산으로 나타납니다.

사용 가능한 마코르 유리 세라믹의 등급

"동일한 신뢰성, 더 스마트한 선택."

Great Ceramic은 MGC라고도 하는 고성능 Macor 기계 가공 가능 유리 세라믹을 제공합니다. MGC는 뛰어난 단열성, 전기 저항성, 기계 가공성 등 Macor 세라믹의 주요 특성을 공유하므로 까다로운 애플리케이션에서 원활하게 교체할 수 있습니다. 또한 MGC는 상당한 비용 이점, 빠른 배송, 유연한 공급을 제공합니다.

Great Ceramic은 재료 공급과 CNC 가공 서비스를 결합하여 막대, 시트 또는 튜브에서 바로 사용할 수 있는 맞춤형 부품을 엄격한 공차와 매끄러운 표면으로 제공합니다. 항공우주, 반도체, 의료 및 진공 기술 분야에서 널리 사용됩니다.

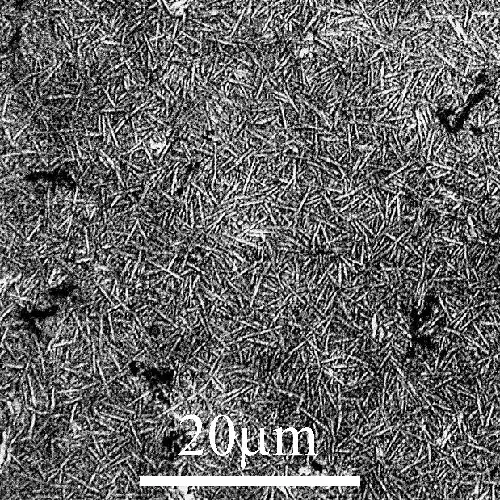

Macor 가공 가능한 유리 세라믹의 구성

가공 가능한 세라믹은 붕규산 유리 매트릭스에 플루오로플로고파이트가 각각 45/55의 비율로 혼합된 복합 재료입니다. 그 성분은 다음과 같습니다:

- 46% 이산화규소(SiO2)가공 가능한 세라믹 미세구조

- 17% 산화 마그네슘(MgO)

- 16% 알루미나(Al2O3)

- 10% 칼륨(K2O)

- 7% 붕소(B2O3)

- 4% 불소(F)

Macor 세라믹의 주요 속성

그레이트 세라믹의 고성능 MGC는 마코와 유사한 고온, 전기 절연 및 가공성 특성을 제공하지만 더 나은 비용 효율성, 빠른 배송 및 맞춤형 정밀 부품을 제공합니다.

아래에는 MGC, Macor 세라믹의 일반적인 속성이 나열되어 있습니다. 육방정 질화 붕소 세라믹(HBN) 를 통해 엔지니어가 재료의 차이점을 더 잘 비교하고 적합한 애플리케이션을 찾을 수 있도록 지원합니다.

다음 값은 일반적인 재료 특성이며 제품 구성 및 제조 공정에 따라 달라질 수 있습니다. 자세한 내용은 다음 연락처로 문의하시기 바랍니다. 문의하기.

기계적 특성

MGC & Macor 세라믹의 기계적 특성은 "중간 강도, 손쉬운 가공, 높은 치수 안정성, 적당한 경도 및 가벼운 무게"가 특징입니다.

| 속성 | 단위 | MGC | Macor | HBN |

| 색상 | -- | 흰색 | 흰색 | 흰색 |

| 밀도 | g/cm³ | 2.48 | 2.52 | 2.0 |

| 경도 | GPa | 2.0 | 2.5 | 0.04 |

| 압축 강도 | MPa | 508 | 345 | 100 |

| 굴곡 강도 | MPa | 91.5 | 94 | 30 |

| 골절 인성 | MPa・m1/2 | -- | 1.53 | -- |

| 탄성 계수 | GPa | 65 | 66.9 | 71 |

| 포이즌 비율 | -- | -- | 0.29 | -- |

열 속성

MGC & Macor 세라믹의 열적 특성은 "고온 안정성, 낮은 열팽창, 낮은 열전도율, 열충격 저항성 및 열기계적 안정성"이 특징입니다.

| 속성 | 단위 | MGC | Macor | HBN |

| 최대 사용 온도 | ℃(무부하) | 800 | 800 | 850 |

| 20°C에서의 열 전도성 | W/(m・K) | 1.71 | 1.46 | >30 |

| 25-200°C에서 열 팽창 a | 1 x 10-6/°C | 7.38 | 9.3 | >1.8 |

| 비열 | KJ/kg・℃ | -- | 0.79 | 0.81 |

전기적 속성

MGC & Macor 세라믹의 전기적 특성은 "높은 절연 강도, 높은 저항률, 낮은 유전 상수, 열 안정성 및 낮은 유전 손실"이 특징입니다.

| 속성 | 단위 | MGC | Macor | HBN |

| 유전체 상수 | 1MHz | 5.7 | 6.03 | 4.0 |

| 유전체 강도 | ac-kV/mm | 43.4 | 45 | 79 |

| 체적 저항률 @ 25°C | Ω・cm | >1016 | >1017 | >1013 |

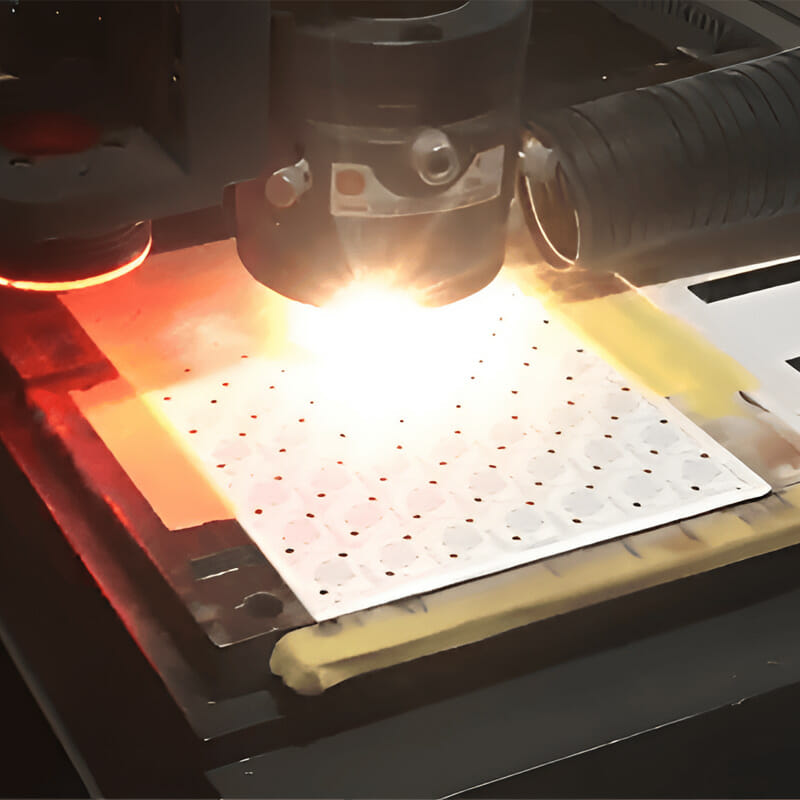

마코르 세라믹 제조 및 가공

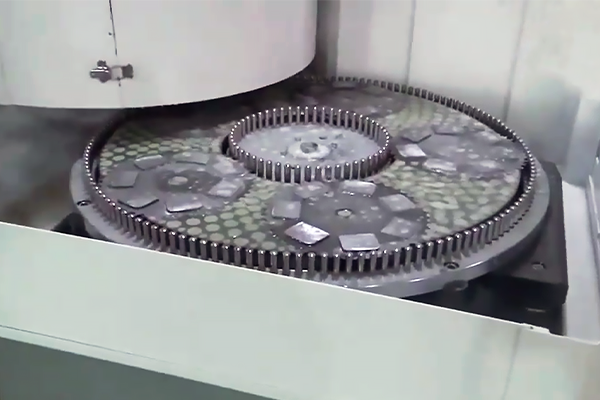

그레이트 세라믹에서는 CNC 기계, 선반, 밀링 머신, 드릴 프레스 등 표준 금속 가공 도구와 기술을 활용하여 Macor 가공 유리 세라믹을 절단, 드릴링, 탭핑 및 성형하므로 고가의 다이아몬드 연삭이나 소결 후처리가 필요하지 않습니다. 따라서 제조 주기를 크게 단축하고 비용을 절감하는 동시에 미크론 수준의 공차를 달성하고 복잡한 구조 부품의 엄격한 정밀도와 표면 품질 요구 사항을 충족할 수 있습니다.

다년간의 기술 경험과 첨단 장비를 활용하여 Macor 로드, 플레이트 및 튜브와 같은 표준화된 Macor 부품을 제공할 뿐만 아니라 고객의 특정 요구 사항을 충족하는 복잡한 구조 조립품과 고신뢰성 제품을 맞춤 제작하여 고객이 다양한 산업 분야에 Macor 세라믹을 적용할 수 있도록 지원합니다.