고급 세라믹 소재 속성

Great Ceramic은 기계적, 열적, 전기적, 화학적 특성이 뛰어나 항공우주, 전자, 반도체, 의료, 자동차, 에너지 등 수요가 높은 분야에서 널리 사용되는 산화물, 질화물, 탄화물 등 모든 종류의 고급 세라믹 소재를 제공합니다.

당사는 소재를 제공할 뿐만 아니라 다양한 시장의 요구를 충족하기 위해 소재 디자인과 성능 조합을 지속적으로 최적화하기 위해 노력하고 있습니다.

이 페이지에서는 일반적으로 사용되는 다양한 기술 세라믹 소재의 기본 특성을 체계적으로 설명하고, 적합한 소재를 선택할 때 과학적인 결정을 내릴 수 있도록 자세한 소재 매개변수 표를 제공합니다.

기계적 특성

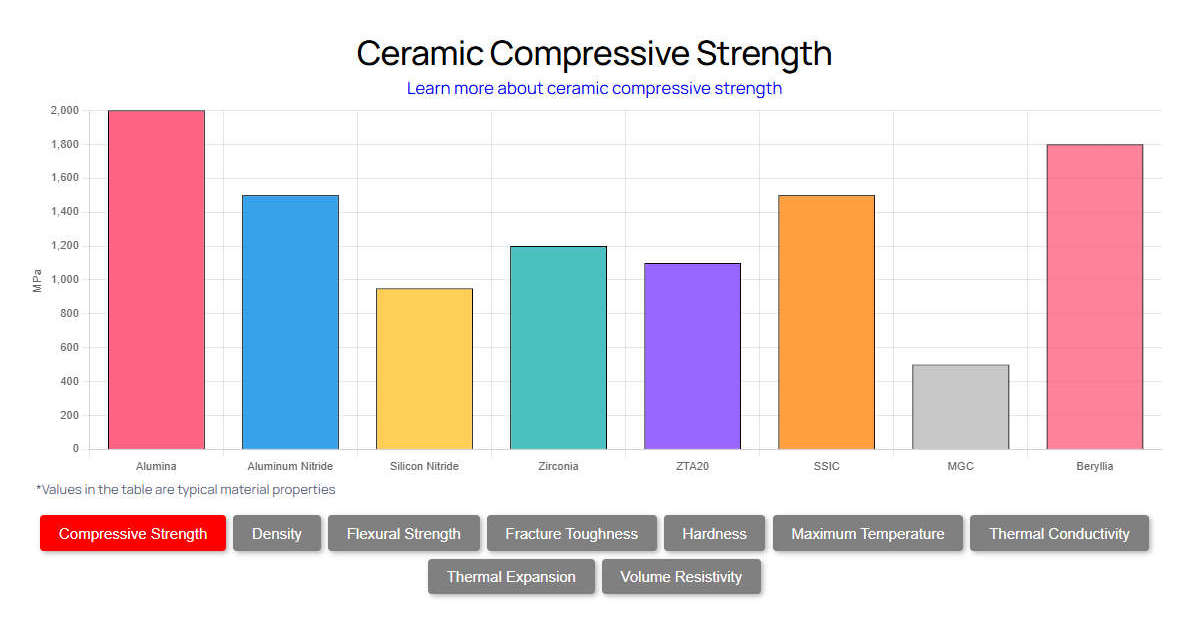

기계적 특성은 압축, 인장, 굽힘과 같은 기계적 하중 하에서 세라믹의 성능을 정의합니다. 여기에는 세라믹 경도, 굴곡 강도, 압축 강도, 영 계수 및 파괴 인성이 포함됩니다. 이는 내마모성 세라믹, 세라믹 베어링, 씰 및 고하중 구조물 애플리케이션에 필수적인 요소입니다.

관련 키워드 설명:

기계적 성능 매개변수 표

| 재질 | 경도(Hv) | 굴곡 강도(MPa) | 탄성 계수(GPa) | 골절 인성(MPa-m^1/2) |

| 알루미나(99.7%) | ~1800 | 300-400 | 370 | 3.5-4.5 |

| 지르코니아(Y-TZP) | ~1200 | 900-1200 | 210 | 8-10 |

| ZTA20 | ~1500 | 500-700 | 300 | 6-7 |

| 질화규소 | ~1550 | 800-1000 | 320 | 6-8 |

| 실리콘 카바이드 | ~2500 | 400-550 | 410 | 3.0-4.0 |

| 질화 알루미늄 | ~1200 | 300-400 | 320 | 2.5-3.5 |

| 가공 가능한 세라믹 | ~500 | 150-200 | 65 | 1.5-2.0 |

| 질화 붕소(h-BN) | ~100 | <100 | 30 | N/A |

| 베릴륨 산화물 | ~1200 | 250-300 | 300 | 2.5-3.0 |

열 속성

열 특성은 고온 또는 빠른 열 순환과 관련된 애플리케이션에서 필수적입니다. 열전도율, 열팽창 계수, 최대 사용 온도와 같은 특성은 방열판, 고온 절연체, 엔진 부품에 매우 중요합니다.

관련 키워드 설명:

열 성능 매개변수 표

| 재질 | 열 전도성(W/m-K) | 열팽창 계수(10-⁶/K) | 최대 작동 온도(°C) |

| 알루미나 | 25-35 | 7.5 | 1500 |

| 지르코니아 | 2-3 | 10-11 | 1000 |

| ZTA | 12-15 | 8-9 | 1450 |

| 질화규소 | 25-30 | 3.2 | 1300 |

| 실리콘 카바이드 | 120-150 | 4.0 | 1600 |

| 질화 알루미늄 | 170-200 | 4.5 | 1000 |

| 가공 가능한 세라믹 | 1.5 | 9.0 | 800 |

| 질화붕소 | 30-50 | 1.0 | 900 |

| 베릴륨 산화물 | 250 | 8.0 | 1200 |

전기적 속성

전기적 특성은 재료의 절연 또는 전기 전도 능력을 결정합니다. 전기 절연 세라믹 또는 유전체 세라믹과 같은 고급 세라믹은 커패시터, 절연체, 회로 기판 및 마이크로파 장치에 널리 사용됩니다.

관련 키워드 설명:

전기 성능 매개변수 표

| 재질 | 유전체 강도(kV/mm) | 유전체 상수(1MHz) | 체적 저항(Ω-cm) |

| 알루미나 | 10-15 | 9-10 | >10¹⁴ |

| 지르코니아 | 7-9 | 22-30 | >10¹⁰ |

| ZTA | 9-11 | 15-20 | >10¹² |

| 질화규소 | 12 | 8-9 | >10¹⁴ |

| 실리콘 카바이드 | ~5 | 9-10 | ~10⁵-10⁶(반도전성) |

| 질화 알루미늄 | 12-15 | 8.5 | >10¹³ |

| 가공 가능한 세라믹 | 6-8 | 6 | >10¹² |

| 질화붕소 | 4-5 | 4 | >10¹⁵ |

| 베릴륨 산화물 | 9-10 | 6.5-7 | >10¹⁴ |

내화학성

화학적 안정성은 소재가 가혹한 화학 환경을 얼마나 잘 견디는지를 정의합니다. 부식 방지 세라믹은 화학 반응기, 반도체 장비 및 의료용 멸균 시스템에 이상적입니다.

관련 키워드 설명:

내화학성 비교표

| 재질 | 내산성 | 알칼리 저항 | 산화 저항 |

| 알루미나 | 우수 | Good | 우수 |

| 지르코니아 | Good | 보통 | Good |

| ZTA | 우수 | Good | 우수 |

| 질화규소 | 우수 | Good | 우수 |

| 실리콘 카바이드 | 우수 | 우수 | 우수 |

| 질화 알루미늄 | 보통 | Poor | 보통 |

| 가공 가능한 세라믹 | 보통 | Poor | 보통 |

| 질화붕소 | Good | Poor | 양호(HF에 불활성) |

| 베릴륨 산화물 | Good | 보통 | Good |

속성 요구 사항에 따른 애플리케이션

고급 세라믹은 뛰어난 기계적 강도, 열 안정성, 전기 절연성 및 내화학성으로 인해 다양한 산업 분야에서 널리 사용되고 있습니다. 이 섹션에서는 엔지니어와 제품 개발자가 가장 적합한 세라믹 소재를 선택할 수 있도록 다양한 물성 요건에 따른 적용 사례를 소개합니다.

세라믹 소재 속성에 대한 FAQ

고급 세라믹은 특정 애플리케이션의 성능 요구 사항에 따라 선택됩니다. 다음은 위에서 살펴본 속성을 기반으로 한 예시입니다: