メタライズドセラミックスソリューション

メタライズド・セラミックスとは?

メタライズド・セラミックス は、現代における礎石である。 セラミック包装技術セラミックと金属部品間の信頼性の高い、高強度かつ気密封止された接合を可能にします。絶縁セラミック表面に機能性金属層を蒸着することで、以下のような表面を作り出します。 セラミックスと金属のろう付け, 真空電子包装そして 電気的接続性 アドバンスト・セラミックスの本質的な利点を保持しながら。

なぜメタライズド・セラミックスなのか?

以下のようなセラミック アルミナ, 窒化アルミニウム, ジルコニア(ZrO₂)そして 窒化ケイ素 (Si₃N₄) は、優れた熱安定性、耐摩耗性、電気絶縁性を有している。しかし、濡れ性が悪く、熱膨張が不一致であるため、金属に直接接合することは難しい。

メタライゼーション技術 セラミックと金属の間に様々な方法で冶金的結合を形成することにより、これらの制限を克服することができる:

私たちの仕事セラミックメタライゼーション

Great Ceramic社は、独自のMo/MnおよびMo/Mn/Wコーティングを使用した高信頼性のメタライズドセラミックを提供し、精密で密閉性の高いセラミック対金属のろう付けを可能にします。社内のめっき、厳しい公差の機械加工、および強度とシールの完全性に関する完全なテストにより、当社は、医療、電子、電力、およびセンサー用途のカスタムソリューションを提供しています。メタライゼーションの性能指標は以下の通りです:

メタライゼーション技術

当社の専門家は、お客様と協力して最適なメタライゼーション材料とプロセスを選択し、困難な形状であっても信頼性の高い高強度のろう付け接合部を実現します。

メタライゼーション塗布方法

製品の構造(円筒、平板、内孔)、バッチや精度の要求に応じて適切な方法を選択します。

メタライズド・セラミック・ケース

超高真空フィードスルー、真空アイソレーターフランジ、ガス放電管、グリッドチューブ、真空サーキットブレーカー、真空コンデンサー、および同様のアプリケーション用のメタライズドアルミナセラミックスを、お客様の図面やご要望に応じてカスタム生産いたします。

メタライズド・セラミック絶縁体

真空セラミック部品

メタライズド・セラミック絶縁体

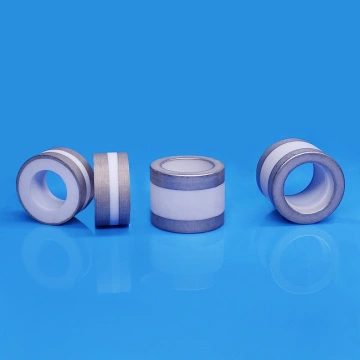

メタライズド・セラミック・リング

オプションのメタライズド・セラミック素材

モリブデン(Mo-Mn)およびタングステン(W)の厚膜メタライゼーション用の高純度メタライズアルミナセラミック部品(純度95%~99.7%)を幅広く提供しています。主なメタライゼーション方法としては、スクリーン印刷や真空スパッタリングがあり、その後、メタライゼーションされた表面にニッケル、金、銀、錫などの電気めっきや化学めっきが施されます。このようにして、セラミックスは無酸素銅、コバール、ステンレス鋼、その他の合金と溶接することができる。材料パラメーターは以下の通り:

| プロジェクト名 | 単位 | 96% Al2O3 | 97% Al2O3 | 99% Al2O3 | 99.6% Al2O3 |

| アルミナ含有量 | % | アル2O3≧95% | アル2O3≧97% | アル2O3≧99% | アル2O3≧99.6% |

| サイズ範囲 | mm | 0.5-500 | 0.5-500 | 0.5-500 | 0.5-500 |

| 最高の精度 | mm | 0.01 | 0.01 | 0.01 | 0.01 |

| 嵩密度 | g/cm3 | ≧3.67 | ≧3.70 | ≧3.85 | ≧3.90 |

| 曲げ強度 | MPa (25℃) | ≧300 | ≧300 | ≧350 | ≧400 |

| 圧縮強度 | GPa (25℃) | ≧1.8 | ≧1.8 | ≧2.0 | ≧2.3 |

| 熱伝導率 | W/m.K | 10-20 | 10-20 | 15-21 | 15-21 |

| 平均線膨張係数 | /℃ (20~500℃) | 7.36×10-6 | 6.9×10-6 | 6.9×10-6 | 6.9×10-6 |

| 誘電率 | 1MHz (20℃) | 9.1 | 9.5 | 9.8 | 10 |

| 誘電正接値 | 1MHz (20℃) | ≦4×10-4 | ≦3×10-4 | ≦2×10-4 | ≦2×10-4 |

| 体積抵抗率 | Ω.cm (100℃) | ≧1×1014 | ≧1×1014 | ≧1×1014 | ≧1×1014 |

| 直流絶縁破壊強度 | KV/mm | ≧30 | ≧35 | ≧25 | ≧25 |

| 耐熱衝撃性 | ℃ | 20~800 | 20~800 | 20~800 | 20~800 |

| 最高使用温度 | ℃ | ≦1300 | ≦1400 | ≦1500 | ≦1500 |

| 耐酸性 | 一般 | 適切な | 一流 | 一流 | |

| 耐アルカリ性 | 一般 | 適切な | 適切な | 一流 | |

| メタライゼーションの容易さ | 簡単 | 通常の難易度 | 中程度の難易度 | 非常に難しい | |

| 気密性 | パーム3/s | ≦1×10-11 | ≦1×10-11 | ≦1×10-10 | ≦1×10-9 |

| 平均引張強さ | MPa | 130 | 130 | 130 | 130 |

注:バッチごとに異なる場合があります。

注:パソコンでご覧ください。

メタライズド・セラミックスの用途

よくある質問(FAQ)

金属化セラミック部品のカスタマイズ

先進的なセラミック製造における10年以上の経験を持つGreat Ceramicは、メタライズドセラミックの成功が、界面工学、材料適合性、および厳しい公差にあることを理解しています。当社のプロセスのすべての段階は、お客様の設計、環境、接合方法に合わせてカスタマイズされます。

単発のプロトタイプから大量生産の準備まで、柔軟な注文量に対応し、ヨーロッパ、北米、アジアのお客様にサービスを提供しています。