窒化ケイ素 (Si₃N₄)

窒化ケイ素材料の主な利点

窒化ケイ素は、他のテクニカルセラミックスに比べて熱膨張係数が小さく、耐熱衝撃性に優れています。その卓越した硬度は、ほとんどの金属の高温耐性を上回り、優れた耐酸化性も示します。これにより、最も要求の厳しい高温・高負荷用途の過酷さに耐えることができます。

窒化ケイ素の産業応用

窒化ケイ素(Si₃N₄)セラミックスは、その高い強度、優れた耐摩耗性、優れた耐熱衝撃性、信頼性の高い電気絶縁性により、様々な産業分野で広く使用されています。以下は、主な応用分野の概要である:

窒化ケイ素の利用可能なグレード

Great Ceramicでは、窒化ケイ素セラミックスは、さまざまなエンジニアリングのニーズに合わせて、いくつかのグレードで提供しています:

ガス加圧焼結窒化ケイ素セラミックス(GPSN)

グレートセラミックのガス圧焼結窒化ケイ素セラミックス(GPSN)は、高温窒素雰囲気・高圧下で製造される高性能窒化ケイ素材料です。ホットプレス窒化ケイ素(HPSN)と比較して、ガス圧焼結プロセスは、優れた機械的および熱的特性を維持しながら、ニアネットシェイプ焼結および大型で複雑な形状の部品の製造を可能にし、産業用途により広く適用できます。バランスの取れた性能、手頃な価格、幅広い用途で知られるGPSNは、現在最も広く使用されている窒化ケイ素セラミックスの一種です。

素材特性

代表的なアプリケーション

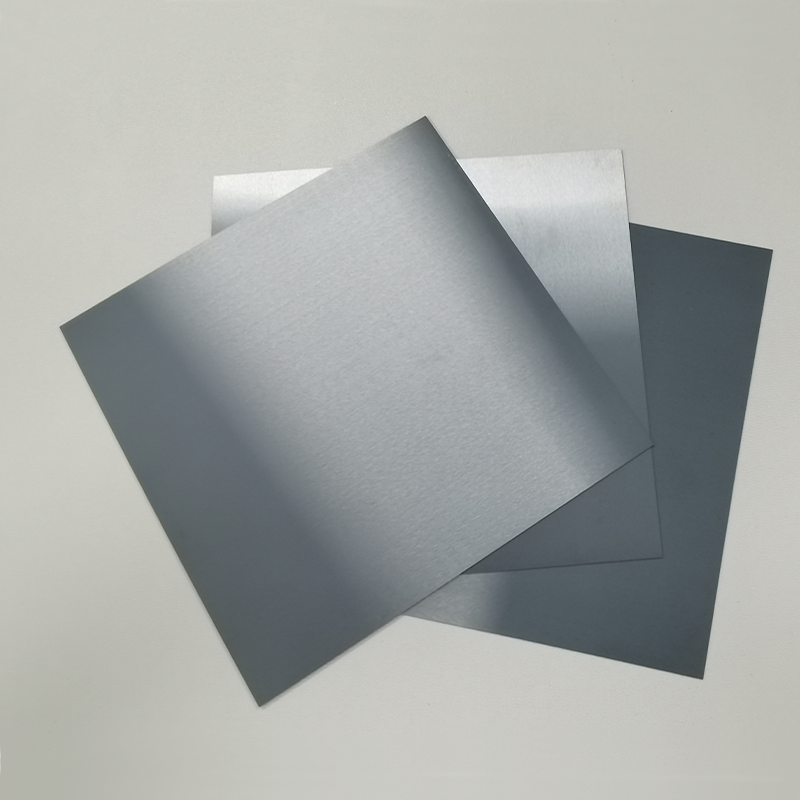

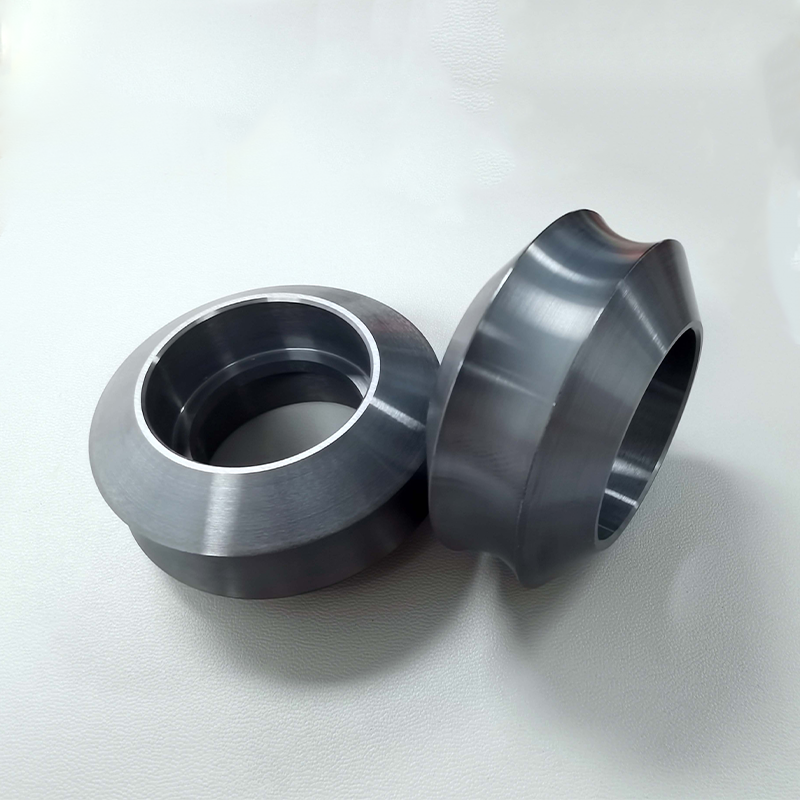

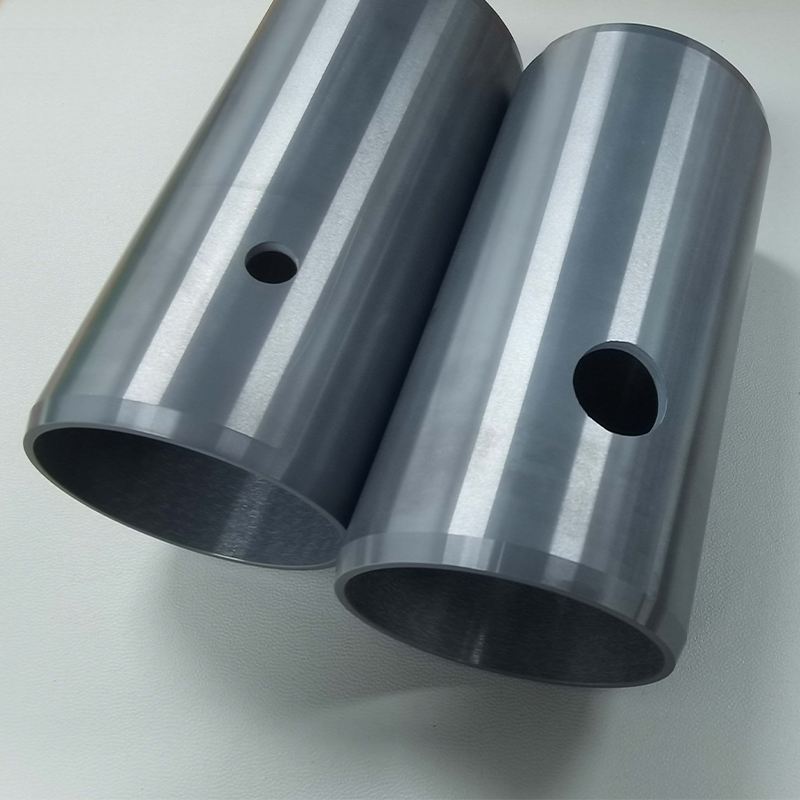

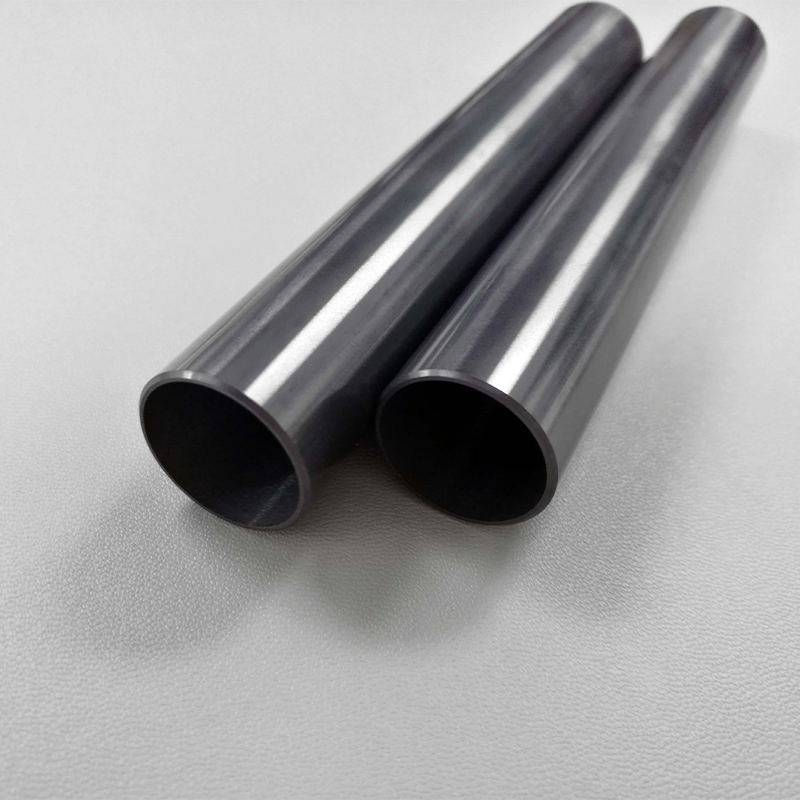

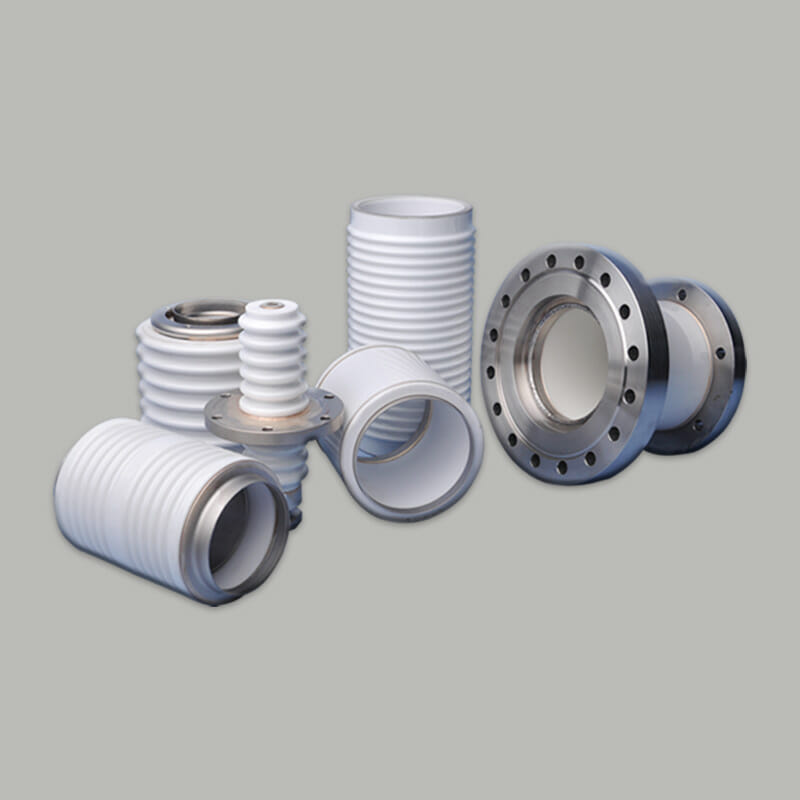

Great Ceramicは、包括的な窒化ケイ素セラミック加工能力を誇り、標準化された窒化ケイ素セラミック棒と板を幅広く提供しています。また、Great Ceramicは、複雑な部品の成形から精密研削および研磨まで、お客様のニーズに合わせた一連のカスタム加工サービスも提供しています。これにより、当社の製品は、強度、耐摩耗性、および信頼性に関する厳しい産業用途要件を満たすことができます。これらの製品は、ベアリング、ピストン、シール、エンジン部品、その他の高性能構造部品に広く使用されています。

ホットプレス窒化ケイ素セラミックス(HPSN)

グレートセラミックが提供するホットプレス窒化ケイ素(HPSN)セラミックスは、高温と一軸圧力の同時印加によって製造される高密度構造セラミックスです。緻密な微細構造、欠陥の少なさ、理論限界に近い特性を特徴とし、窒化ケイ素セラミックスの中で最も高い機械的特性と熱的特性を実現しています。複雑な準備工程と高コストのため、ホットプレス窒化ケイ素は主にハイエンドで特殊な用途で使用されている。

素材特性

応用分野

卓越した機械的・熱的特性を持つホットプレス窒化ケイ素セラミックスは、窒化ケイ素システムの「性能の上限」を示すものであり、極めて厳しい条件下での重要な中核部品に適している。しかし、加工寸法に制限があり、コストが高いため、最高性能を必要とする用途で主に使用されています。

窒化ケイ素の主要特性

Great Ceramicは、お客様が選択できるように様々な窒化ケイ素材料を提供しています。以下の値は代表的な材料特性であり、製品構成や製造工程によって異なる場合があります。詳細については、お気軽に お問い合わせ.

機械的特性

| プロパティ | 単位 | GPSN | HPSN | HTCSNS |

|---|---|---|---|---|

| カラー | -- | グレーまたはブラック | グレーまたはブラック | グレーまたはブラック |

| 密度 | g/cm³ | 3.2 | 3.3 | 3.25 |

| 硬度 | GPa | 15 | 16 | 15 |

| 圧縮強度 | MPa | 2500 | 3000 | 2500 |

| 曲げ強度 | MPa | 700 | 900 | 600~800 |

| 破壊靭性 | MPa・m1/2 | 5~7 | 6~8 | 6~7 |

| 弾性係数 | GPa | 300 | 300 | 300~320 |

| ポアソン比 | -- | 0.25 | 0.28 | 0.25 |

熱特性

| プロパティ | 単位 | GPSN | HPSN | HTCSNS |

|---|---|---|---|---|

| 最高使用温度 | 無負荷 | 1100 | 1300 | 1100 |

| 熱伝導率 @ 25°C | W/(m・K) | 15~20 | 20~25 | 80~100 |

| 40-400℃における熱膨張a | 1 x 10-6/°C | 3 | 3.1 | 3 |

| 比熱 | J/(kg・K) | 660 | 650 | 680 |

| 耐熱衝撃性 | 水に入れる | 550 | 800 | -- |

電気的特性

| プロパティ | 単位 | GPSN | HPSN | HTCSNS |

|---|---|---|---|---|

| 誘電率 | 1MHz | 6~8 | 8 | 7.8 |

| 絶縁耐力(6.35mm) | AC-kV/mm | 15 | 17 | -- |

| 体積抵抗率 @ 25°C | Ω・cm | >1014 | >1014 | >1014 |

| 体積抵抗率 @ 500°C | Ω・cm | >1010 | >1010 | >1010 |

*あまり高温でない場合、Si3N4は高い強度と耐衝撃性を持つが、1200℃を超えると使用時間の増加とともに損傷して強度が低下し、1450℃を超えると疲労損傷を受けやすくなるため、Si3N4 使用温度は一般的に1300℃を超えない。

窒化ケイ素セラミック加工

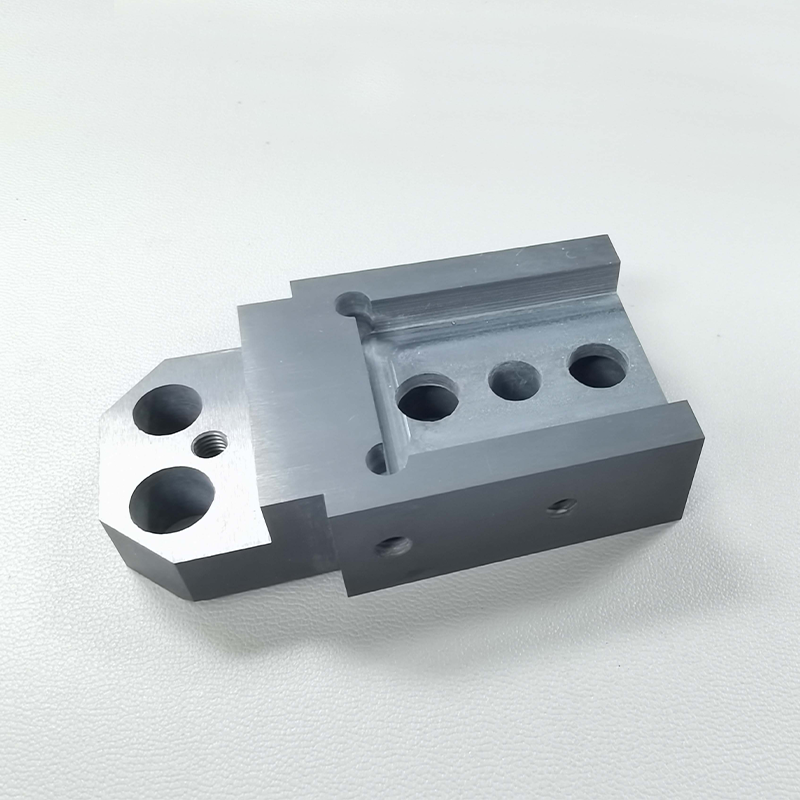

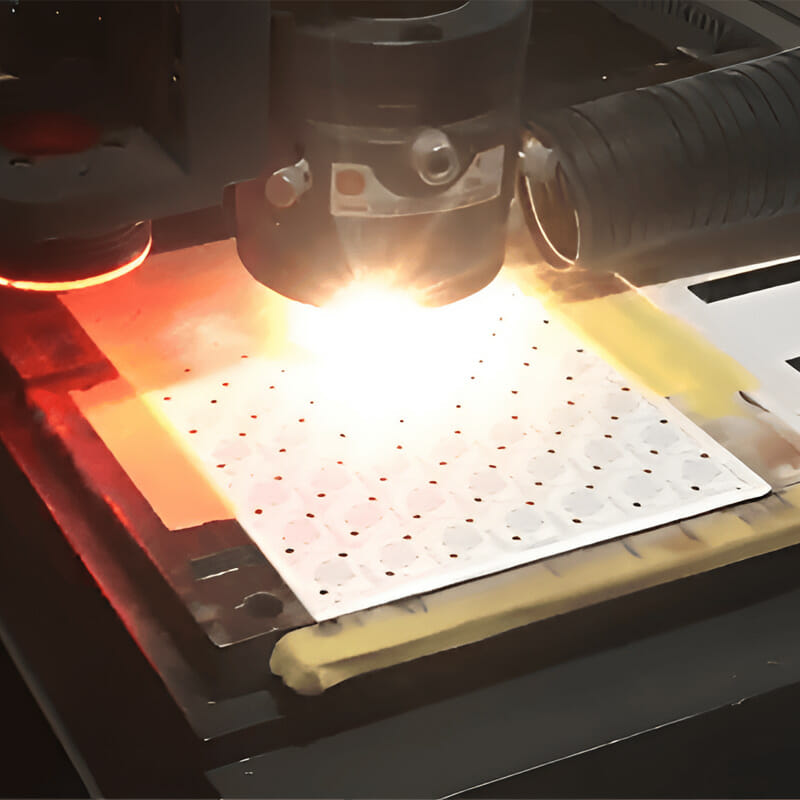

窒化ケイ素 (Si₃N₄) セラミックスは、最も硬いテクニカルセラミックスの一つであり、精密な形状を達成するために高度な機械加工技術を必要とします。Great Ceramicは、業界をリードする窒化ケイ素加工能力を提供し、ミッションクリティカルな用途に精度、耐久性、一貫性を提供します。

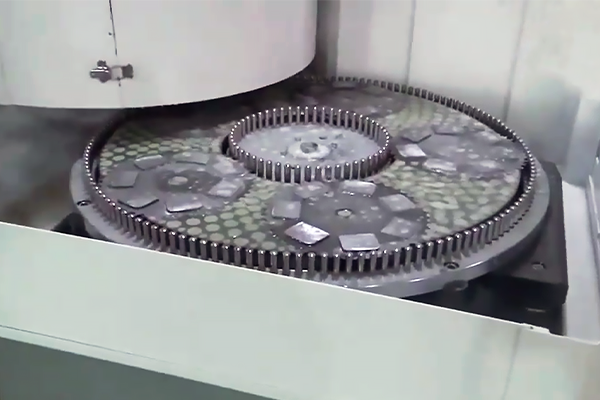

ダイヤモンド研削、多軸CNC加工、精密ラッピング、超精密研磨を駆使し、ミクロン単位の公差と卓越した表面仕上げを実現します。当社の能力は、窒化ケイ素セラミックロッド、精密ベアリングボール、基板、タービン部品などの高性能部品をサポートしています。

さらに、金属化、ろう付け、組立サービス、表面処理を提供し、窒化ケイ素材料を高度なシステムにシームレスに統合することを可能にしています。中国をリードする窒化ケイ素セラミックメーカーとして、当社は最先端技術と深い専門知識を組み合わせ、グローバル市場に高品質でカスタマイズされたセラミックソリューションを提供しています。