炭化ケイ素(SiC)セラミックス

19世紀後半からカーボランダム炭化ケイ素セラミックス(SiC)として知られるこのケイ素と炭素の化合物は、研磨粉から高性能エンジニアリングの基礎材料へと発展してきた。今日、炭化ケイ素セラミックスは、半導体や電子機器から航空宇宙、自動車、エネルギー、化学処理に至るまで、幅広い産業で不可欠なものとなっている。

炭化ケイ素とは?科学的な用語では、SiCという化学式で表される共有結合した炭化ケイ素化合物で、異なるポリタイプ(3C、4H、6H)で存在できるユニークな結晶構造を示します。高硬度(モース硬度9.5)、低密度(~3.1g/cm³)、高融点(~2,700℃)、優れた炭化ケイ素熱伝導性により、金属やプラスチックが使用できない過酷な用途に最適です。

Great Ceramic社では、お客様のご要望に合わせた炭化ケイ素部品を設計し、比類のない精度、一貫性、信頼性を提供しています。

炭化ケイ素セラミックスの利点

機械的、熱的、電気的特性のユニークな組み合わせにより、SiCはテクニカル・セラミックスの中でも際立っている。

炭化ケイ素のグレード

グレートセラミックは、用途ごとに最適化された高性能炭化ケイ素材料を提供しています:

無加圧焼結炭化ケイ素セラミックス(SSIC)

無加圧焼結炭化ケイ素セラミックス(SSiC)は、高温・無加圧焼結プロセスによって製造される高性能構造セラミックスである。主成分は高純度の炭化ケイ素粉末です。焼結過程で金属バインダーや外圧を必要としないため、純度と密度が極めて高く、優れた総合性能を発揮します。この材料は、その卓越した機械的強度、耐摩耗性、耐腐食性により、極めて過酷な環境で広く使用されています。

主な特徴

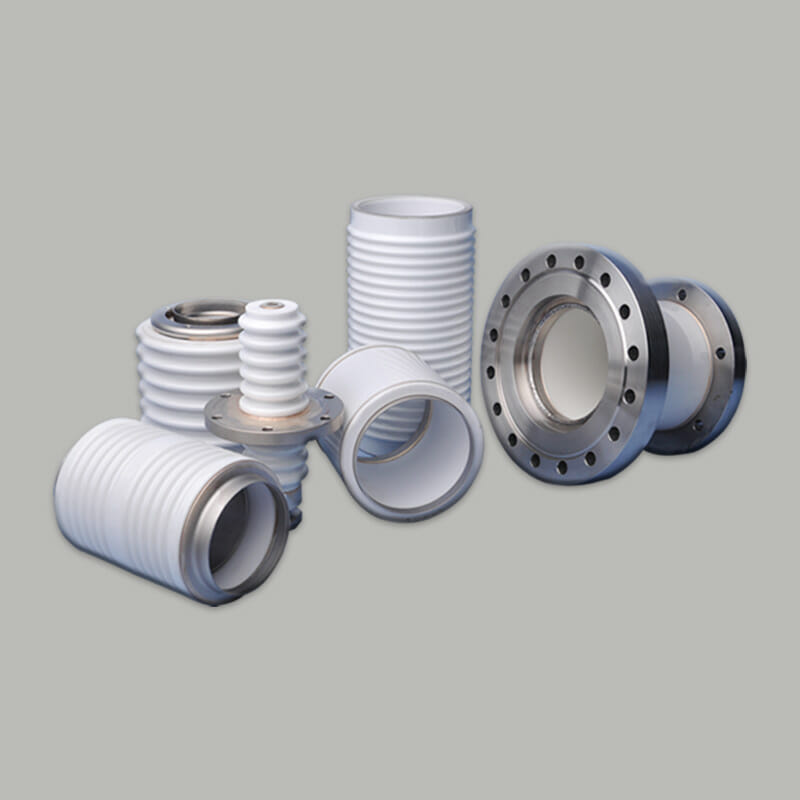

代表的なアプリケーション

生産プロセス

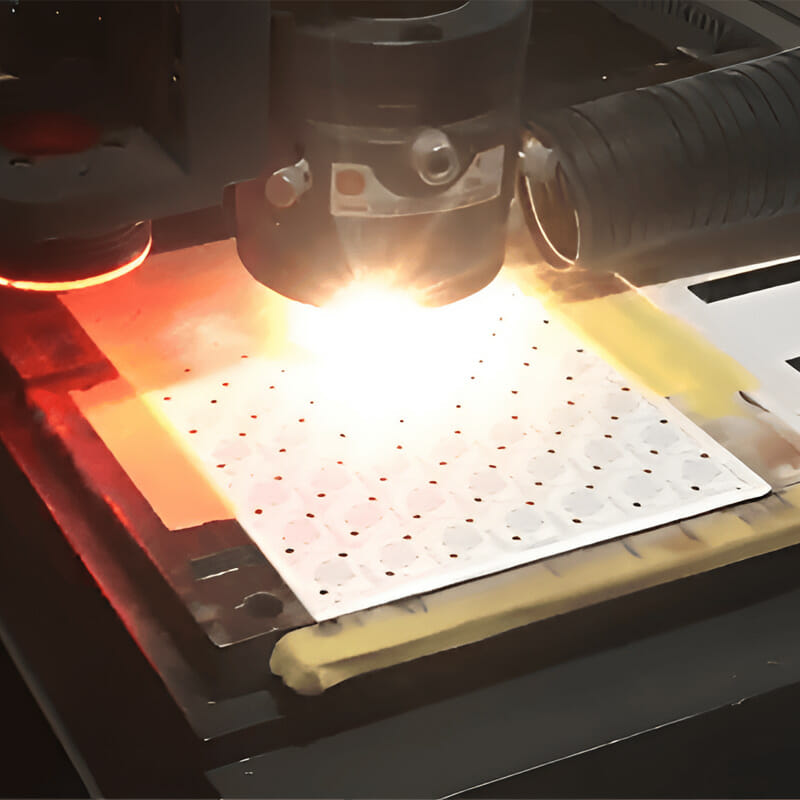

無加圧焼結炭化ケイ素セラミックスは、高純度のSiC粉末を原料とし、少量の焼結助剤とともに金型に成形し、2000℃を超える高温で無加圧焼結したものです。この工程により、理論密度に近い緻密な組織が得られ、粒子が微細で均一なため、優れた総合性能を発揮します。

反応焼結炭化ケイ素セラミックス(SISiC)

反応焼結炭化ケイ素セラミックス(SISiC)は、炭化ケイ素(SiC)粉末と炭素源から作られる高性能セラミックス材料である。液体シリコンを高温でグリーン体に浸透させ、反応を起こさせることで新しい炭化ケイ素を生成します。SISiCは無加圧焼結炭化ケイ素(SSiC)に比べて製造温度が低く、プロセスが柔軟なため、大型で複雑な形状の構造部品を製造できる。その結果、広く産業応用されている。

主な特徴

代表的なアプリケーション

生産プロセス

反応焼結炭化ケイ素の調製プロセスには、通常、以下のものが含まれる:

この方法の利点は、プロセスが簡単で、焼結温度が低く、寸法収縮が少ないため、正味寸法に近い大型で複雑な部品を製造できることである。しかし、残留シリコンの存在により、高温強度や耐酸化性はSSiCにやや劣る。

炭化ケイ素の主要特性

Great Ceramicは、お客様が選択できるよう、さまざまな炭化ケイ素材料を提供しています。以下の値は代表的な材料特性であり、製品構成や製造工程によって異なる場合があります。詳細については、お気軽に お問い合わせ.

| プロパティ | 単位 | SSiC | SiSiC | Si3N4 |

|---|---|---|---|---|

| カラー | -- | ダークグレー | ダークグレー | グレーまたはブラック |

| 密度 | g/cm³ | 3.15 | 3.02 | 3.2 |

| 多孔性 | % | ≤0.1 | ≤0.1 | -- |

| 硬度 | GPa | 22 | 22 | 15 |

| 圧縮強度 | MPa | 2600 | 2600 | 2500 |

| 曲げ強度 | MPa | 400 | 250 | 700 |

| 弾性係数 | GPa | 410 | 330 | 300 |

| 最高使用温度 | ℃ | 1400 | 1000 | 1100 |

| 熱伝導率 | W/(m・K) | 100~120 | 45(1200℃) | 15~20 |

| 熱膨張係数 | 1 x 10-6/°C | 4 | 4.5 | 3 |

炭化ケイ素材料の化学的性質

酸素反応の温度が1300℃に達すると、炭化ケイ素結晶の表面に二酸化ケイ素の保護層が形成される。保護層が厚くなることで、内部の炭化ケイ素が抵抗して結合し続けるため、炭化ケイ素結晶は良好な耐薬品性を持つ。耐食性の面では、SiC材料は二酸化ケイ素保護膜の役割により強い耐酸性を持つが、耐アルカリ性は劣る。

炭化ケイ素セラミック加工

炭化ケイ素 (SiC) セラミックスは、非常に硬く、熱伝導率が高く、耐摩耗性に優れていることで知られており、加工が最も困難なテクニカルセラミックスの一つとなっています。Great Ceramicでは、業界をリードする精度、性能、信頼性を実現する包括的な炭化ケイ素加工サービスを提供しています。

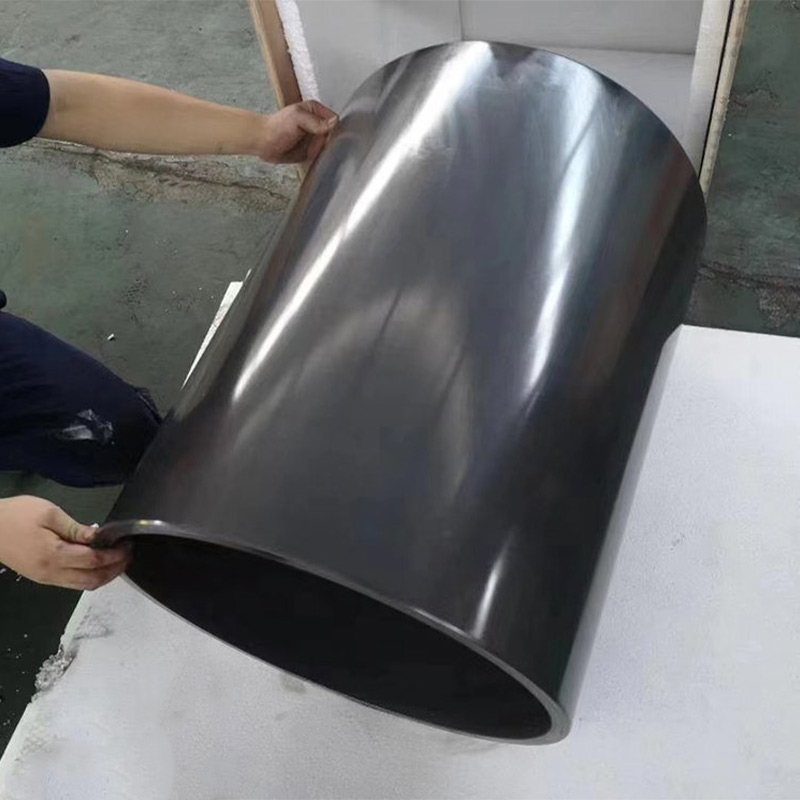

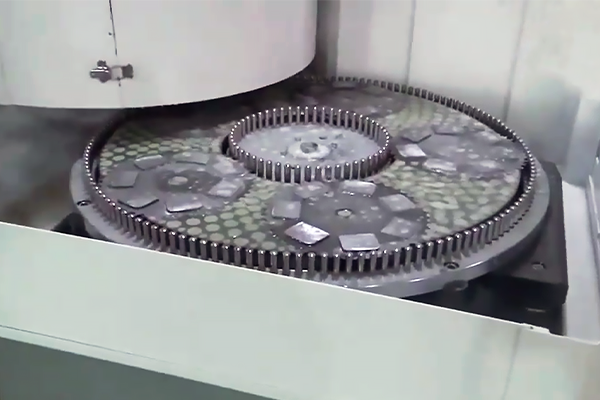

機械加工では、ミクロン単位の公差と卓越した表面仕上げを達成するために、高度なダイヤモンド研削、精密ラッピング、精密研磨技術を採用しています。これらの能力により、メカニカルシール、半導体基板、るつぼ、熱交換器、航空宇宙部品などの厳しい構造精度と表面品質の要件を満たすことができます。

長年の技術的専門知識と最新設備により、Great Ceramic社は標準化された炭化ケイ素部品を供給するだけでなく、特定の産業ニーズに合わせてカスタマイズされた複合部品を開発し、過酷な使用条件下でも高い信頼性と長い耐用年数を保証しています。

よくある質問

炭化ケイ素セラミックスで当社を選ぶ理由

で グレート・セラミック当社は単なる炭化ケイ素セラミックスのサプライヤーではなく、精密エンジニアリングのパートナーです。当社の強みは以下の通りです: