先端セラミック材料の特性

グレートセラミックは、酸化物、窒化物、炭化物など、あらゆる種類の先端セラミック材料を提供しています。これらの材料は、機械的、熱的、電気的、化学的特性に優れており、航空宇宙、エレクトロニクス、半導体、医療、自動車、エネルギーなどの需要の高い分野で広く使用されています。

私たちは単に材料を提供するだけでなく、多様な市場ニーズに応えるため、材料設計と性能の組み合わせを常に最適化するよう努めています。

このページでは、一般的に使用される様々な技術用セラミック材料の基本特性を体系的に概説し、適切な材料を選択する際に科学的な判断を下すのに役立つ詳細な材料パラメータ表を提供します。

機械的特性

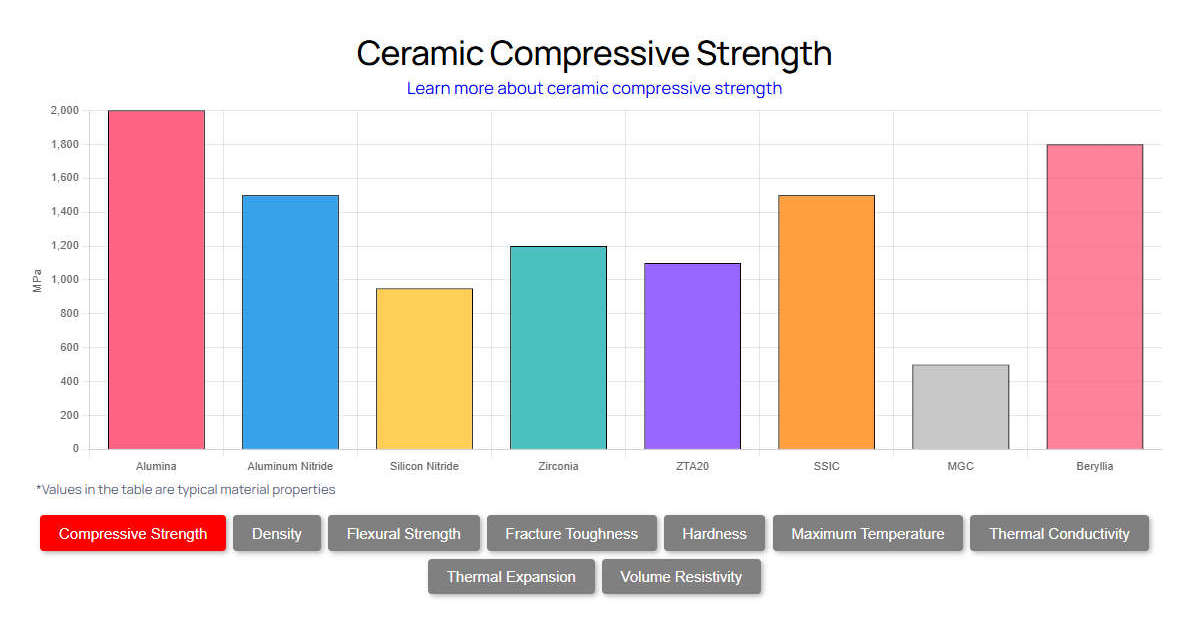

機械的特性は、圧縮、引張、曲げなどの機械的負荷に対するセラミックの性能を定義します。これには、セラミックの硬度、曲げ強度、圧縮強度、ヤング率、破壊靭性などが含まれます。これらは、耐摩耗性セラミック、セラミックベアリング、シール、および高荷重構造用途に不可欠です。

関連キーワードの説明

機械性能パラメータ表

| 素材 | 硬度 (Hv) | 曲げ強さ (MPa) | 弾性率 (GPa) | 破壊靭性 (MPa-m^1/2) |

| アルミナ (99.7%) | ~1800 | 300-400 | 370 | 3.5-4.5 |

| ジルコニア(Y-TZP) | ~1200 | 900-1200 | 210 | 8-10 |

| ZTA20 | ~1500 | 500-700 | 300 | 6-7 |

| 窒化ケイ素 | ~1550 | 800-1000 | 320 | 6-8 |

| 炭化ケイ素 | ~2500 | 400-550 | 410 | 3.0-4.0 |

| 窒化アルミニウム | ~1200 | 300-400 | 320 | 2.5-3.5 |

| マシナブル・セラミック | ~500 | 150-200 | 65 | 1.5-2.0 |

| 窒化ホウ素(h-BN) | ~100 | <100 | 30 | 該当なし |

| 酸化ベリリウム | ~1200 | 250-300 | 300 | 2.5-3.0 |

熱特性

高温または急速な熱サイクルを伴う用途では、熱特性が不可欠です。熱伝導率、熱膨張率、最高使用温度などの特性は、ヒートシンク、高温絶縁体、エンジン部品にとって非常に重要です。

関連キーワードの説明

熱性能パラメータ表

| 素材 | 熱伝導率 (W/m-K) | 熱膨張係数 (10-⁶/K) | 最高使用温度 (°C) |

| アルミナ | 25-35 | 7.5 | 1500 |

| ジルコニア | 2-3 | 10-11 | 1000 |

| ZTA | 12-15 | 8-9 | 1450 |

| 窒化ケイ素 | 25-30 | 3.2 | 1300 |

| 炭化ケイ素 | 120-150 | 4.0 | 1600 |

| 窒化アルミニウム | 170-200 | 4.5 | 1000 |

| マシナブル・セラミック | 1.5 | 9.0 | 800 |

| 窒化ホウ素 | 30-50 | 1.0 | 900 |

| 酸化ベリリウム | 250 | 8.0 | 1200 |

電気的特性

電気特性は、材料が電気を絶縁または伝導する能力を決定する。電気絶縁セラミックスや誘電セラミックスなどの先端セラミックスは、コンデンサー、絶縁体、回路基板、マイクロ波デバイスなどに広く使用されています。

関連キーワードの説明

電気性能パラメータ表

| 素材 | 絶縁耐力 (kV/mm) | 誘電率(1MHz) | 体積抵抗率 (Ω-cm) |

| アルミナ | 10-15 | 9-10 | >10¹⁴ |

| ジルコニア | 7-9 | 22-30 | >10¹⁰ |

| ZTA | 9-11 | 15-20 | >10¹² |

| 窒化ケイ素 | 12 | 8-9 | >10¹⁴ |

| 炭化ケイ素 | ~5 | 9-10 | ~10⁵-10⁶ (半導電性) |

| 窒化アルミニウム | 12-15 | 8.5 | >10¹³ |

| マシナブル・セラミック | 6-8 | 6 | >10¹² |

| 窒化ホウ素 | 4-5 | 4 | >10¹⁵ |

| 酸化ベリリウム | 9-10 | 6.5-7 | >10¹⁴ |

耐薬品性

化学的安定性は、材料が過酷な化学環境にどれだけ耐えられるかを定義します。耐食性セラミックは、化学反応器、半導体装置、医療用滅菌システムに最適です。

関連キーワードの説明

耐薬品性比較表

| 素材 | 耐酸性 | 耐アルカリ性 | 耐酸化性 |

| アルミナ | 素晴らしい | グッド | 素晴らしい |

| ジルコニア | グッド | 中程度 | グッド |

| ZTA | 素晴らしい | グッド | 素晴らしい |

| 窒化ケイ素 | 素晴らしい | グッド | 素晴らしい |

| 炭化ケイ素 | 素晴らしい | 素晴らしい | 素晴らしい |

| 窒化アルミニウム | 中程度 | 貧しい | 中程度 |

| マシナブル・セラミック | 中程度 | 貧しい | 中程度 |

| 窒化ホウ素 | グッド | 貧しい | 良好(高周波に対して不活性) |

| 酸化ベリリウム | グッド | 中程度 | グッド |

物件要件に基づく申請

アドバンストセラミックスは、その卓越した機械的強度、熱安定性、電気絶縁性、耐薬品性により、様々な産業分野で広く使用されています。このセクションでは、エンジニアや製品開発者が最適なセラミック材料を選択するのに役立つ、さまざまな特性要件に基づく応用事例を紹介します。

セラミック材料の特性に関するFAQ

アドバンスト・セラミックスは、特定の用途における性能要件に基づいて選択されます。以下は、上記で検討した特性に基づく例です: