Il existe de nombreux types de substrats d'emballage électronique, et les substrats couramment utilisés sont principalement divisés en substrats d'emballage en plastique, substrats d'emballage en métal et substrats d'emballage en céramique. Les matériaux d'emballage en plastique ont généralement une faible conductivité thermique et une mauvaise fiabilité, et ne sont pas adaptés aux exigences élevées. Les matériaux d'emballage métalliques ont une conductivité thermique élevée, mais le coefficient de dilatation thermique général ne correspond pas et le prix est élevé.

Les substrats céramiques sont couramment utilisés dans les emballages électroniques. Par rapport aux substrats en plastique et aux substrats métalliques, les substrats céramiques présentent les avantages suivants :

(1) bonnes performances d'isolation et grande fiabilité ;

(2) Faible coefficient diélectrique, performance à haute fréquence ;

(3) Faible coefficient de dilatation thermique et conductivité thermique élevée ;

(4) Avec une bonne étanchéité à l'air et des performances chimiques stables, il joue un rôle protecteur important pour le système électronique.

Il convient donc à l'aviation, à l'aérospatiale et à l'ingénierie militaire : haute fiabilité, haute fréquence, résistance aux températures élevées, étanchéité à l'air de l'emballage du produit. Les composants électroniques à puce ultra-petite sont largement utilisés dans les domaines de la communication mobile, de l'informatique, de l'électroménager et de l'électronique automobile, etc., et leurs supports sont souvent encapsulés dans des substrats céramiques.

À l'heure actuelle, plusieurs substrats céramiques couramment utilisés pour les emballages électroniques sont l'alumine (Al2O3), le nitrure d'aluminium (AlN), le nitrure de silicium (Si3N4), le carbure de silicium (SiC), le nitrure de bore (BN) et l'oxyde de béryllium (BeO).

Substrat en céramique Al2O3

Les céramiques d'Al2O3 se réfèrent généralement à l'Al2O3 comme matière première principale, principalement la phase cristalline alpha Al2O3, la teneur en Al2O3 dans plus de 75% de toutes les sortes de céramiques, elle a de riches sources de matières premières, un faible coût, une résistance mécanique et une dureté élevées, une bonne performance d'isolation et une bonne performance de choc thermique, une résistance à la corrosion chimique, une grande précision dimensionnelle, les avantages d'une bonne adhérence avec le métal, c'est une sorte de performance globale de meilleurs matériaux de substrats céramiques. Le substrat céramique Al2O3 est largement utilisé dans l'industrie électronique, représentant 90% de la quantité totale de substrat céramique, et est devenu un matériau indispensable pour l'industrie électronique.

Les substrats céramiques Al2O3 actuellement utilisés sont principalement des substrats multicouches. La teneur en Al2O3 améliore l'isolation électrique, la conductivité thermique et la résistance aux chocs, mais elle entraîne une augmentation de la température de frittage et du coût de production. Afin de réduire la température de frittage et de garantir les propriétés mécaniques et électriques des substrats céramiques Al2O3, une certaine quantité d'adjuvants de frittage, tels que B2O3, MgO, CaO, SiO2, TiO2, Nb2O5, Cr2O3, CuO, Y2O3, La2O3 et Sm2O3, sont souvent ajoutés pour favoriser le frittage.

Bien que le substrat céramique Al2O3 ait un rendement élevé et une large application, il est limité dans l'utilisation de circuits intégrés à haute fréquence, à haute puissance et à très grande échelle en raison de sa conductivité thermique plus élevée que celle du silicium monocristallin.

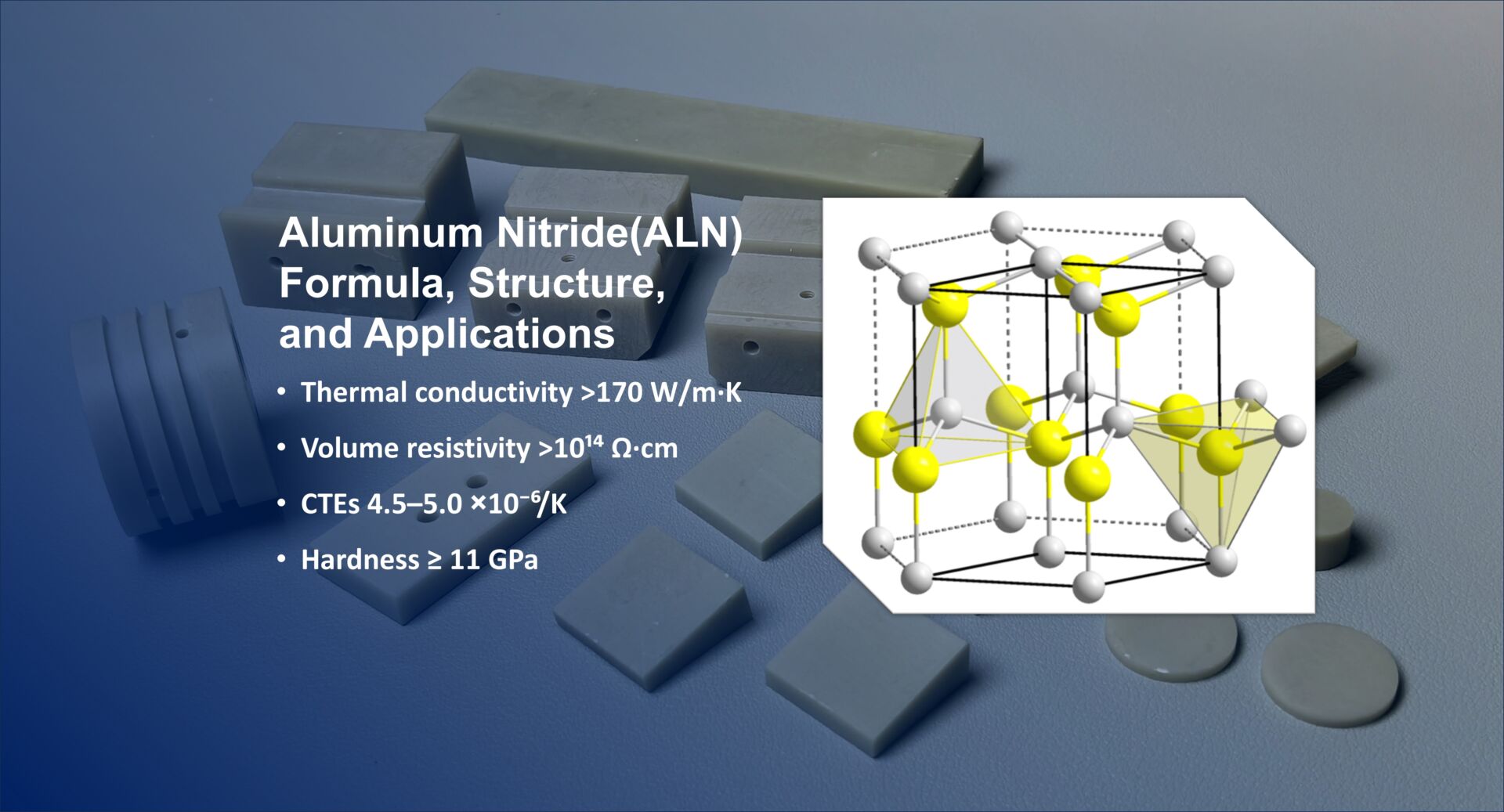

Substrat en céramique AlN

Le substrat céramique AlN est un nouveau type de matériau de substrat, la constante de réseau des cristaux d'AlN pour a = 0,3110 nm, c = 0,4890 nm, système hexagonal, basé sur l'unité de structure tétraédrique [AlN4] de liaison covalente wurtzite, bonne conductivité thermique, isolation électrique fiable, faible constante diélectrique et perte diélectrique, non toxique, et correspondant au coefficient de dilatation thermique du silicium et ainsi de suite une série d'excellentes caractéristiques, est considéré comme une nouvelle génération de substrat semi-conducteur à haute intégration et comme l'idéal des matériaux d'emballage électronique.

Le processus de préparation de la poudre d'AlN, la matière première principale des céramiques d'AlN, est complexe, consomme beaucoup d'énergie, a un cycle long et est coûteux. Le coût élevé limite l'étendue de l'application des céramiques AlN, de sorte que les substrats en céramique AlN sont principalement utilisés dans les industries haut de gamme.

Substrat céramique Si3N4

Si3N4 a trois structures cristallines, à savoir la phase, la phase et la phase, parmi lesquelles la phase et la phase sont les formes les plus courantes de Si3N4, et elles sont toutes des structures hexagonales. Le Si3N4 possède de nombreuses propriétés excellentes, telles qu'une grande dureté, une résistance élevée, un faible coefficient de dilatation thermique, un faible fluage à haute température, une bonne résistance à l'oxydation, une bonne performance en matière de corrosion thermique et un faible coefficient de frottement. La conductivité thermique théorique du nitrure de silicium monocristallin peut atteindre 400 W/(m-K) et peut devenir un substrat à conductivité thermique élevée. En outre, le coefficient de dilatation thermique de Si3N4 est d'environ 3,0×10-6℃, ce qui correspond bien à Si, SiC, GaAs et d'autres matériaux, faisant des céramiques Si3N4 un matériau de substrat très attrayant pour les dispositifs électroniques à haute résistance et à haute conductivité thermique [4].

Cependant, les céramiques Si3N4 ont des propriétés diélectriques médiocres (la constante diélectrique est de 8,3, la perte diélectrique est de 0,001~0,1) et un coût de production élevé, ce qui limite leur application en tant que substrat céramique encapsulé pour l'électronique.

Substrat en céramique SiC

Les céramiques SiC ont une conductivité thermique élevée, qui va de 100 w /(m-k) à 400W/(m-k) à haute température, 13 fois plus élevée que l'Al2O3. Bonne performance anti-oxydation, température de décomposition supérieure à 2500℃, dans l'atmosphère d'oxydation à 1600℃ peut encore être utilisé ; En outre, l'isolation électrique est bonne, et le coefficient de dilatation thermique est inférieur à Al2O3 et AlN. Les céramiques SiC ont des caractéristiques de liaisons covalentes fortes et sont difficiles à fritter. Une petite quantité de bore ou d'oxyde d'aluminium est généralement ajoutée comme adjuvant de frittage pour améliorer la densité. Les expériences montrent que le béryllium, le bore, l'aluminium et leurs composés sont les additifs les plus efficaces, qui peuvent permettre aux céramiques SiC d'atteindre une densité supérieure à 98%.

Cependant, la constante diélectrique du SiC est trop élevée, 4 fois celle de l'AlN, et sa résistance à la compression est faible, de sorte qu'il ne convient qu'aux emballages à faible densité, mais pas aux emballages à haute densité. Outre les composants de circuits intégrés, les composants de réseaux et les diodes laser, etc., il est également utilisé pour les pièces structurelles à conductivité électrique.

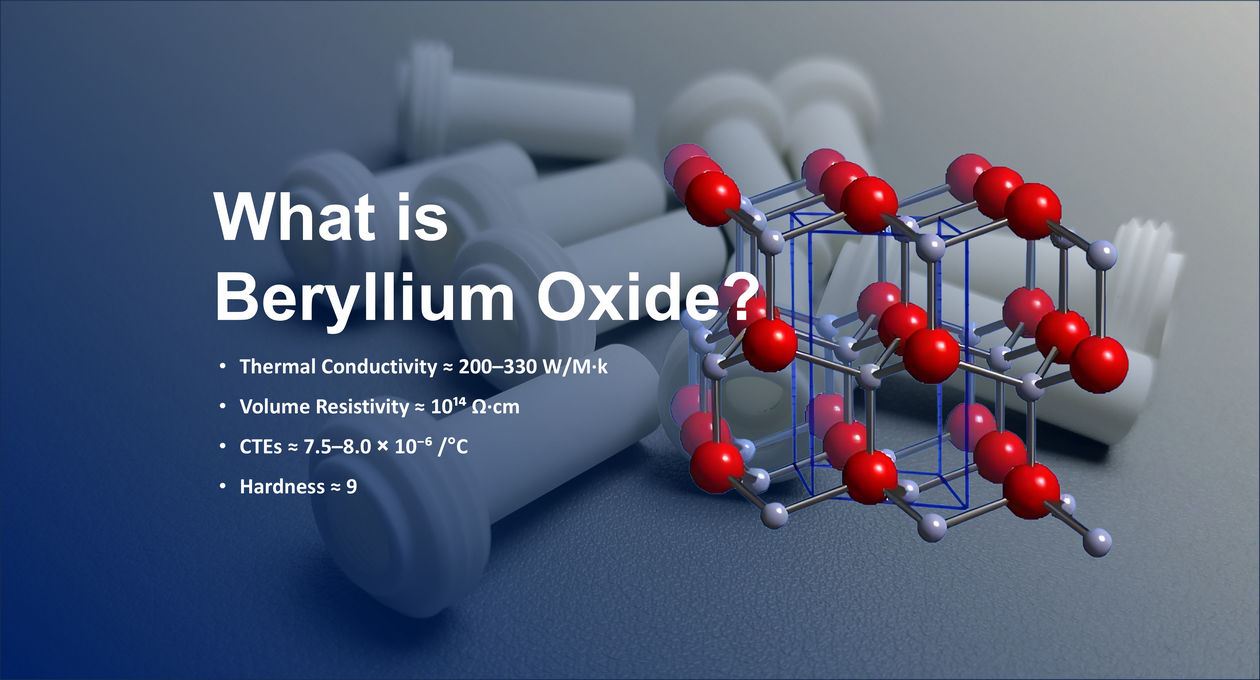

Substrat en céramique BeO

Le BeO est un oxyde de métal alcalino-terreux dont la structure wurtzite ne comporte que six parties, car le BeO a une structure wurtzite et une forte liaison covalente, et la masse moléculaire relative est faible, ce qui lui confère une conductivité thermique élevée, l'alumine BeO est environ 10 fois supérieure, sa conductivité thermique à température ambiante peut atteindre 250 w/(m K), et la conductivité thermique du métal, et sous haute température, haute fréquence, sa performance électrique, sa bonne résistance à la chaleur, sa résistance à l'impact de la chaleur et sa stabilité chimique délicate.

Bien que le BeO possède certaines propriétés intéressantes, son inconvénient majeur est l'extrême toxicité de sa poudre. L'inhalation à long terme de poussières de BeO provoque un empoisonnement, voire un danger de mort, et entraîne une pollution de l'environnement, ce qui affecte considérablement la production et l'application de substrats céramiques en BeO [5]. En outre, le BeO est coûteux à produire, ce qui limite sa production et son application. Son utilisation est limitée aux aspects suivants : dissipateurs thermiques des transistors de haute puissance, dissipateurs thermiques des dispositifs semi-conducteurs de haute fréquence et de haute puissance, tubes d'émission, TWTS, tubes laser, klystron, etc. Les substrats céramiques BeO sont parfois utilisés dans l'avionique et les communications par satellite pour leur conductivité thermique élevée et leurs caractéristiques idéales à haute fréquence.

Substrat céramique BN

Le BN peut être cristallisé sous deux formes différentes : hexagonale et cubique. Parmi eux, le cristal cubique BN a une dureté élevée et une résistance à la température élevée de 1500~1600℃, ce qui est approprié pour les matériaux super-durs. Le BN hexagonal peut conserver une grande stabilité chimique et mécanique à très haute température sous un traitement thermique correct. Le matériau BN présente une stabilité thermique, une stabilité chimique et une isolation électrique élevées, tandis que la conductivité thermique des céramiques BN est égale à celle de l'acier inoxydable à température ambiante, et la propriété diélectrique est bonne. Le BN a une meilleure fragilité que la plupart des céramiques, un coefficient de dilatation thermique plus faible, une forte résistance aux chocs thermiques et peut supporter des changements brusques de la différence de température supérieure à 1500℃.

Le BN cubique et le BN hexagonal sont préparés à haute température et à haute pression, et sont des cristaux à liaison covalente typiques. En raison de sa conductivité thermique élevée, qui ne varie pratiquement pas avec la température, de sa faible constante diélectrique et de ses bonnes performances en matière d'isolation, le BN est utilisé dans les fenêtres de radar, les bases de tubes de transistors à haute puissance, les enveloppes de tubes, les dissipateurs de chaleur et les fenêtres de sortie de micro-ondes. Mais le BN cubique est trop cher pour être utilisé dans la production de matériaux céramiques à haute conductivité thermique. Le décalage entre le coefficient de dilatation thermique et le silicium limite également son application.