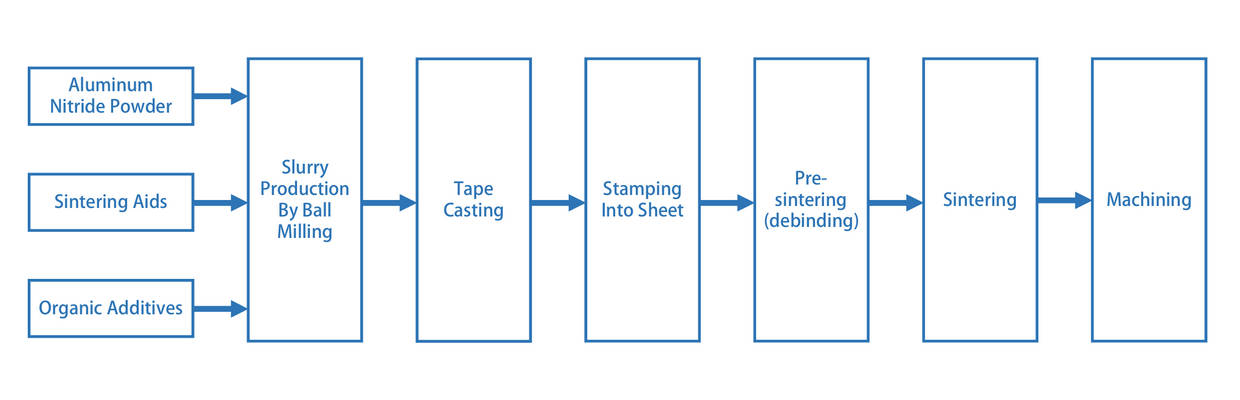

窒化アルミニウム板製造工程

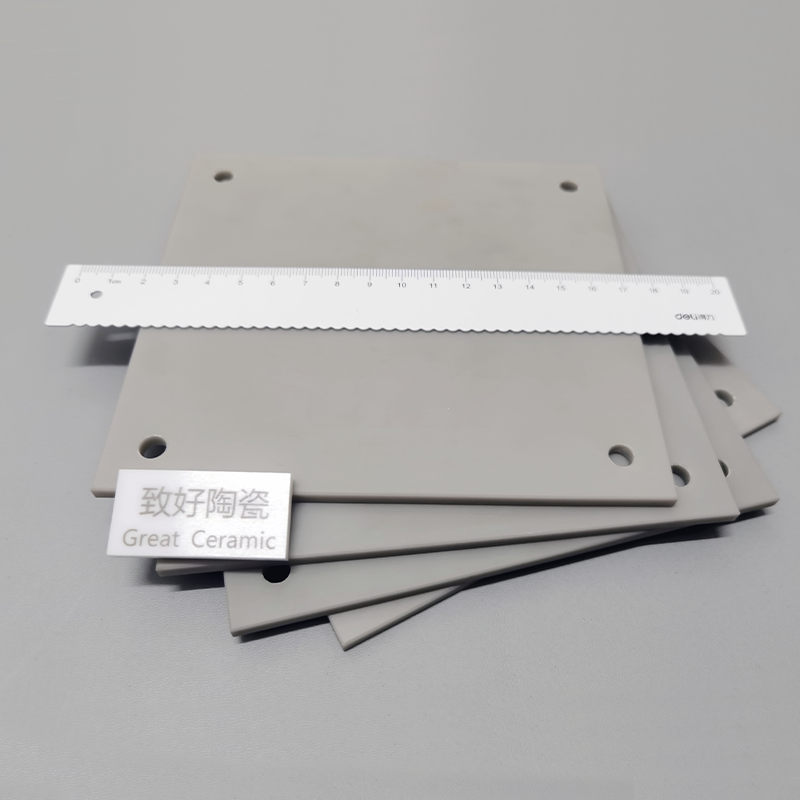

窒化アルミニウム(AlN)セラミック板は、優れた熱伝導性(170~230W/(m・K))、高い電気絶縁性、優れた機械的特性により、ハイパワー電子パッケージ、半導体放熱基板、高周波デバイスなどのハイエンド分野で広く使用されている。

熱間プレスや静水圧プレスは高性能窒化アルミニウムシートの作製に適していますが、コストが高く、生産効率が低いという問題があります。この問題を解決するために、グレートセラミックはテープキャスティングを使用して高性能窒化アルミニウムセラミックシートを作製しています。(テープキャスティングは、エレクトロニクス産業で使用されるALNシートの主な成形プロセスである)。

AlNシート製造工程図

1.原材料の準備:基板性能の礎石

流動性の良い窒化アルミニウムスラリーを調製するために、窒化アルミニウム粉末、焼結助剤(酸化イットリウム、Y2O3など)、有機溶媒(エタノール、トルエンなど)、結合剤、分散剤を十分に混合し、ボールミルで粉砕する。

このプロセスでは、有機混合溶媒、分散剤、結合剤、可塑剤を添加することで、スラリーに良好なテープキャスティング特性を付与する。中でも、焼結助剤としての酸化イットリウム(Y2O3)は、常圧焼結条件下での材料の緻密化を促進することができる。

スラリーの粘度は、最終基材の性能を左右する重要な要素である。粘度に影響を与える主な要因は以下の通り:

- 粉砕時間:粉砕時間の長さは、粉末の分散度とスラリーの粘度に直接影響する。

- 有機混合溶媒の量:溶媒の割合によってスラリーの流動性が変わる。

- 分散剤の量:分散剤は粉体を均一に分散させ、凝集を避けるのに役立つ。

- バインダーと可塑剤の量:これらの添加剤はスラリーの成形性と強度に影響する。

したがって、スラリーの配合選択とプロセス制御は、窒化アルミニウム・セラミック基板の性能にとって極めて重要である。

2.シート成形:基材を成形する

テープキャスティングは、生産効率が高く、連続自動生産が容易なことから、窒化アルミニウムセラミック基板の大量生産のキーテクノロジーとなっている。このプロセスは、生産コストを大幅に削減できるだけでなく、10μm以下の極薄基板から1mmを超える厚基板まで、基板の厚さを柔軟に制御することができる。

他の成形プロセスと比較して、テープキャスティングには多くの利点がある:

- 連続生産;

- 製品の欠陥は少なく、性能は安定している;

- 工業生産に適している;

- 大型薄板セラミック部品の作製に最適

3.予備焼結(脱バインダー)

テープキャスティングで作られた基材ブランクは有機物を多く含み、内部空隙が大きく強度が低い。これを直接焼結すると、基材の収縮が強くなり、反りが発生する。また、焼結時にブランク同士がくっつき、基板の歩留まりや熱伝導率に影響を与える。上記の不具合を防止するために、1100℃の窒素雰囲気炉で予備焼結した後、焼結することで、ブランク強度を向上させ、ポロシティを低減し、平坦度が高く、性能の良いAlN基板材料を得ることができる。

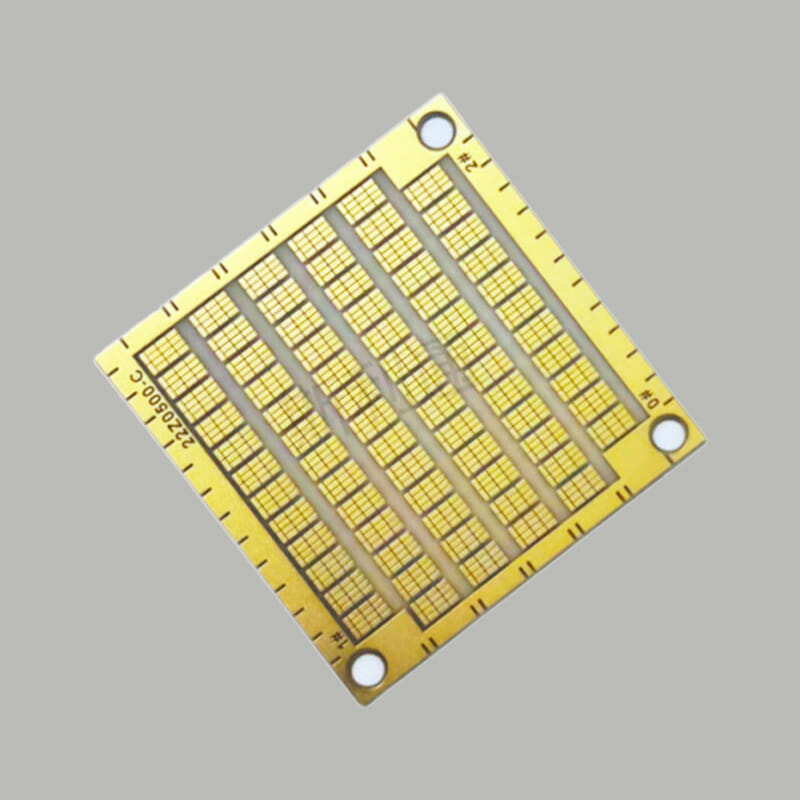

4.高温焼結

脱バインダー後、窒化アルミニウム基板は高温で焼結される。高熱伝導性窒化アルミニウム基板の焼結プロセスは、焼結方法、焼結助剤の添加、焼結雰囲気の制御などに重点を置いています。

AlNは共有結合性化合物で自己拡散係数が小さいため、焼結緻密化は非常に困難である。通常、焼結助剤として希土類金属酸化物やアルカリ土類金属酸化物を用いて焼結を促進させるが、それでも1800℃以上の焼結温度が必要である。

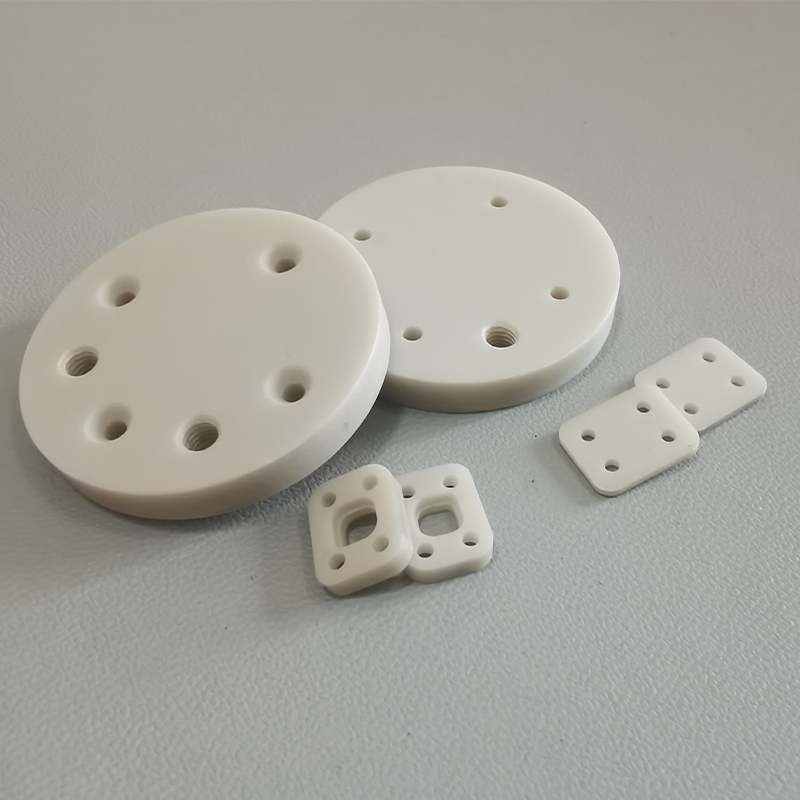

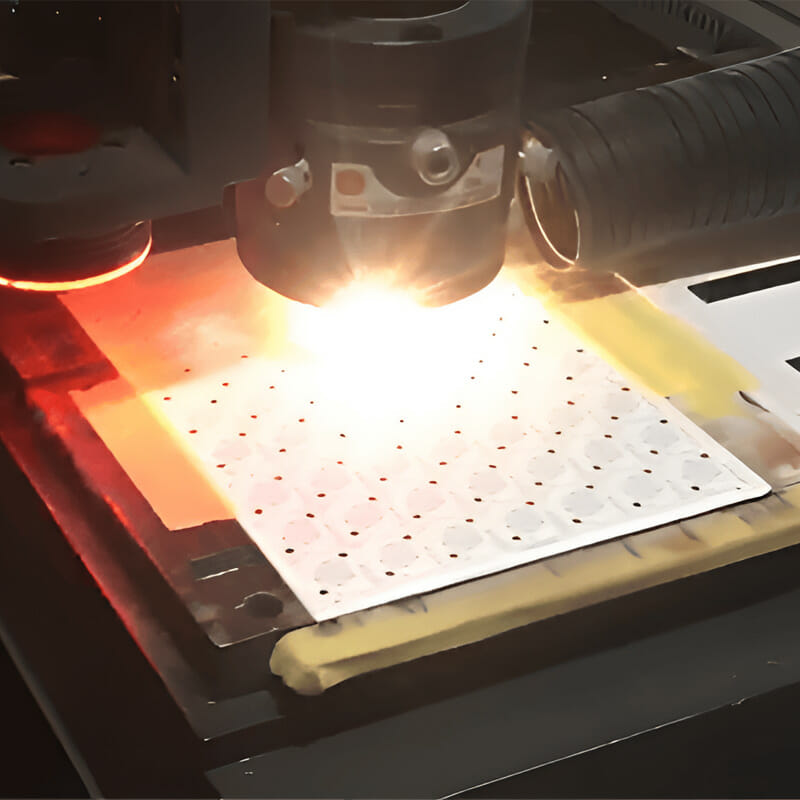

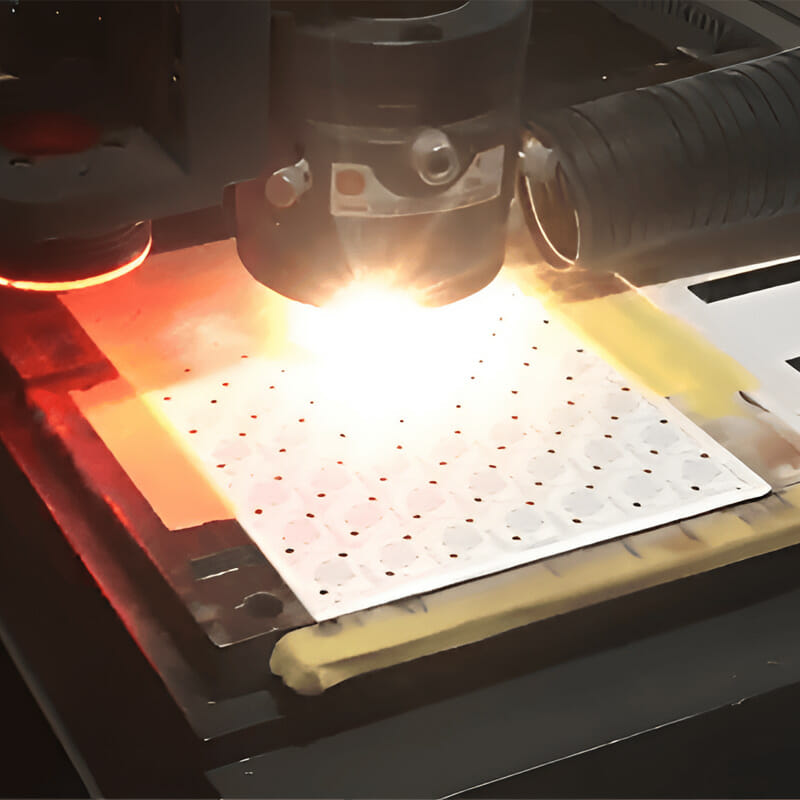

5.窒化アルミニウム加工

窒化アルミニウム(AlN)板は通常、寸法精度、表面仕上げ、特定の構造要件を満たすために、焼結後に精密加工を施す必要がある。高硬度(1100-1200HV)、高脆性、低破壊靭性、高加工難易度のため、加工にはエンドグラインダー、レーザー切断機などの高度に専門化された設備が必要となる。

要約すると

窒化アルミニウム・セラミック板の製造には、粉末の調製、成形、焼結、精密機械加工といった複数の工程が含まれます。各工程の精度と管理は、最終製品の熱伝導性、機械的強度、信頼性に直接影響します。半導体パッケージングとハイパワー電子アプリケーションの継続的な発展に伴い、Great Ceramicの製造プロセスも、よりハイエンドな市場の需要に応えるため、継続的に最適化されています。