アドバンスト・テクニカル・セラミックスとは?

アドバンスト・セラミックスは、テクニカル・セラミックス、エンジニアリング・セラミックス、または高性能セラミックスとも呼ばれ、極限の使用条件に合わせて設計された特殊な無機材料です。従来のセラミックスに比べ、機械的強度、熱安定性、耐摩耗性、電気絶縁性に優れており、ハイテクや産業用途に欠かせない材料となっています。

なぜアドバンスト・セラミックスを使うのか?

その顕著な高温能力、硬度、および電気特性により、高度なテクニカルセラミックスは、金属、ポリマー、および耐火物の代替としてしばしば使用されます。適切に使用された場合、セラミックは製品寿命を延ばし、効率を高め、全体的なメンテナンス費用を削減し、製品性能を向上させることができます。

アドバンスト・セラミックスの利点

アドバンスト・セラミックスは、要求の厳しい技術的用途において、金属やポリマーに対して明確な利点を提供するユニークな特性の組み合わせを持っています:

アドバンスト・セラミックスの限界

テクニカルセラミックスには多くの長所があるが、考慮しなければならない限界もある:

セラミック対金属対プラスチック:性能比較

| プロパティ | アドバンスト・セラミックス | 金属(例:スチール、Al) | プラスチック(PEEK、PTFEなど) |

| 硬度(HV) | 1000 - 2500 | 100 - 700 | 10 - 30 |

| 最高使用温度 (°C) | 800 - 1800 | 200 - 1000 | 80 - 300 |

| 電気抵抗率 (Ω-cm) | >10¹² | <10-⁵ | >10¹⁵ |

| 熱伝導率 (W/m-K) | 1.5 - 300 | 50 - 400 | 0.2 - 0.4 |

| 耐食性 | 素晴らしい | 中~不良 | 中程度 |

| 加工性 | 悪い(焼結後) | 素晴らしい | 素晴らしい |

| 靭性 (MPa-m½) | 2 - 10 | 20 - 100 | 3 - 5 |

| 密度 (g/cm³) | 2.2 - 6.1 | 2.7 - 8.9 | 0.9 - 2.2 |

要約:セラミックは、硬度、耐熱性、絶縁性、化学的安定性を必要とする過酷な環境において、金属やプラスチックよりも優れている。金属は、依然として延性用途や耐荷重用途に理想的である。プラスチックは加工が容易だが、温度や摩耗に対する耐性に欠ける。

先進セラミック材料の比較

Great Ceramicは、それぞれが明確な特徴を持つ包括的な材料群を提供する、信頼できるセラミック・サプライヤーです:

| 素材 | 密度 | 硬度 | 曲げ強度 | 破壊靭性 | 最高温度 | 熱伝導率 | 電気抵抗率 | アプリケーション |

| アルミナ(Al₂O₃) | 3.7-3.9 | 1500-1800 | 300-500 | 3-4 | ~1600 °C | 25-35 W/m-K | >10¹⁴ Ω-cm | 絶縁体、摩耗部品 |

| ジルコニア (ZrO₂) | 5.6 | 1100-1300 | 800-1000 | 6-10 | ~1200 °C | 2-3 W/m-K | ~10¹³ Ω-cm | 歯科、工具、ベアリング |

| 窒化ケイ素 (Si₃N₄) | 3.2 | 1400-1700 | 700-950 | 6-8 | ~1400 °C | 15-30 W/m-K | >10¹³ Ω-cm | タービン、エンジン部品 |

| 炭化ケイ素(SiC) | 3.1 | 2200-2500 | 400-600 | 3-4 | 1600-1800 °C | 80-120 W/m-K | >10¹² Ω-cm | シール、熱交換器 |

| 窒化アルミニウム(AlN) | 3.3 | 1100-1400 | 300-400 | 2.5-3.5 | ~1200 °C | 170-200 W/m-K | >10¹³ Ω-cm | エレクトロニクス、LEDベース |

| 機械加工可能なガラスセラミック(MGC) | 2.4 | 500-600 | 150-200 | 1.5-2 | ~800 °C | 1.5-2 W/m-K | >10¹² Ω-cm | 試作品、真空部品 |

| ZTA | 4.0-4.2 | 1400-1700 | 500-700 | 5-7 | ~1500 °C | 18-25 W/m-K | >10¹³ Ω-cm | 切削工具、インプラント |

| h-BN | 2.2-2.3 | ~400 | ~100-150 | ~1 | ~900-1800 °C | 30~60 W/m-K | ~10¹²Ω・cm | 潤滑、熱インターフェース |

| ベリリア (BeO) | 2.85 | ~1100 | ~300-400 | ~2.5 | ~1400 °C | 250-300 W/m-K | >10¹³ Ω-cm | RFエレクトロニクス、防衛 |

材料の特性と用途

テクニカルセラミックスの各材料は、独自の産業ニーズに対応しています。以下はその概要です:

セラミック・デザイン・ガイド

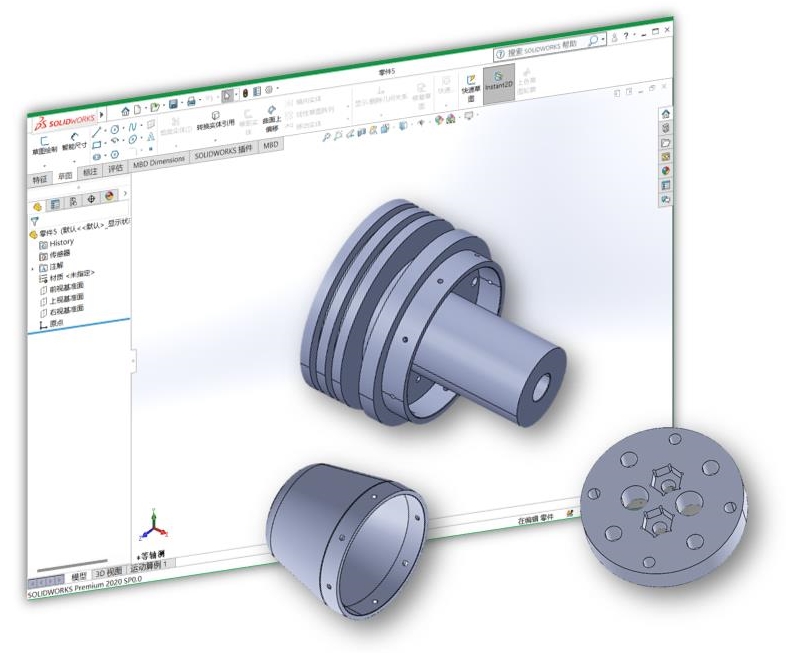

セラミック部品を生産で成功させるために、以下を検討してください:

当社の技術チームは、お客様の部品設計を機能と製造性の両面から最適化するお手伝いをいたします。

先端セラミックス製造・加工

先進的なセラミックス製造には以下が含まれる:

- 材料構成

- スプレー造粒

- ドライプレス

- アイソスタティック・プレス

- 射出成形

- 鋳造成形

- 熱間静水圧プレス

- 押出金型成形

- 焼結

- ホットプレス焼結

- CNC加工

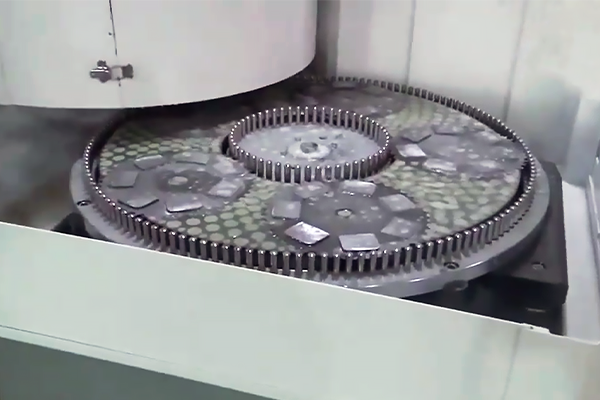

- 研磨

- 研磨

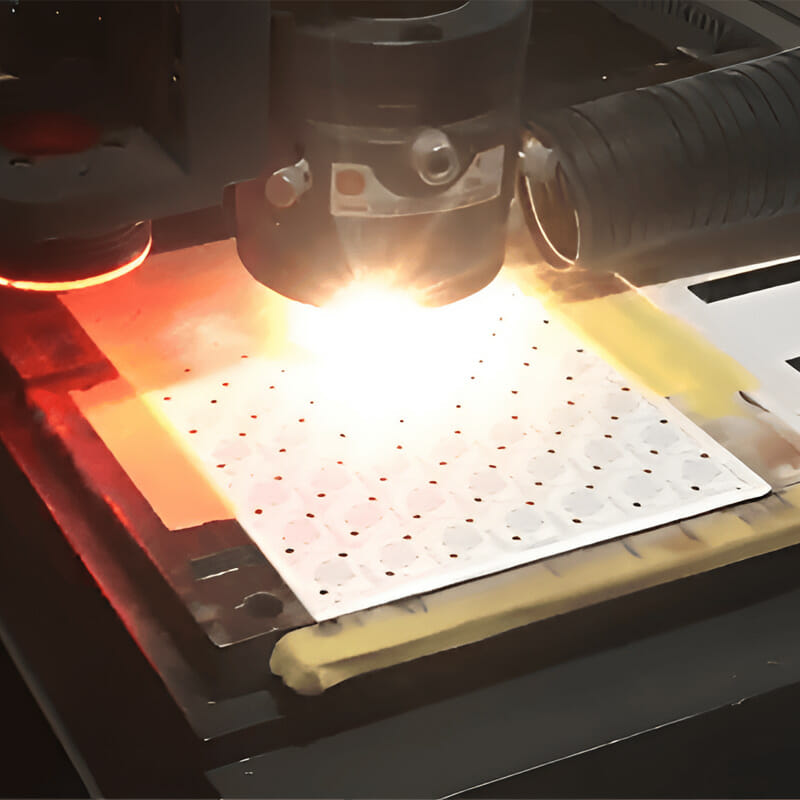

- レーザー切断

- 表面メタライゼーション

- 溶接

- ISO9001:2016

- 厳しい検査に合格

- 各種試験機

高度なセラミック加工

アルミナ、酸化ジルコニウム、窒化ケイ素などのアドバンスト・セラミックスは、純度99.9%までの高純度・高性能用途によく使用される。これらの材料は非常に高い硬度と化学的安定性を持っているため、焼結後の従来の加工方法はほとんど不可能です。

そのため、セラミックスは通常、「グリーン体」の段階(焼結前)でプレス、グラウト、押し出しなどの成形を行う必要があります。焼結後、材料は体積で20%程度収縮するため、成形時に留保寸法を正確に計算する必要があります。完全な焼結後、材料は非常に硬く脆くなり、ダイヤモンド工具でしか研削、穴あけ、研磨、微細加工ができなくなります。

加工工程は設備に非常に厳しいもので、通常は多軸CNCマシニングセンターと、熱亀裂やマイクロクラックを防ぐための専用の冷却・潤滑システムを必要とする。加工公差は極めて小さく、高精度が要求されるハイエンド用途に適している。

加工コストは高いが、この精密セラミック加工は、エレクトロニクス、航空宇宙、医療、半導体などの産業における過酷な環境下での材料性能の厳しい要求を満たすことができ、金属やプラスチックでは代替できないソリューションである。

当社のセラミック加工能力

セラミックスの産業応用

- エレクトロニクス基板、絶縁体、熱界面材料

- 自動車用酸素センサー、燃料部品、ベアリングリング

- 航空宇宙サーマルバリア、構造部品

- メディカル歯科インプラント、整形外科用補綴物

- 産業機器:バルブ、ポンプライナー、切削工具

- 防衛とエネルギー装甲、レドーム、核絶縁体

その適応性の高さから、主要なハイテク部門すべてに不可欠なものとなっている。

アドバンスト・セラミックスに関するFAQ

カスタムセラミック加工とソリューション

高度なCNC設備と数十年にわたるセラミック加工の経験により、Great Ceramicは提供します:

当社は、材料の選択から最終的な製造まで、お客様のプロジェクトをサポートし、費用対効果の高い、精密主導型のセラミック製造を提供します。