Technisches Laserschneiden von Keramik

Beim keramischen Laserschneiden werden keramische Werkstoffe mit Laserstrahlen hoher Energiedichte bestrahlt, die die keramischen Werkstoffe in kürzester Zeit zum Schmelzen, Verdampfen oder Verdunsten bringen und so das Schneiden von keramischen Werkstoffen ermöglichen. Es hat die Vorteile einer guten Schnittqualität, einer hohen Schnitteffizienz, einer kleinen Wärmeeinflusszone, eignet sich für die Bearbeitung komplexer Grafiken und Kurven und ermöglicht die Massenproduktion.

Prinzip des Laserschneidens von Keramik

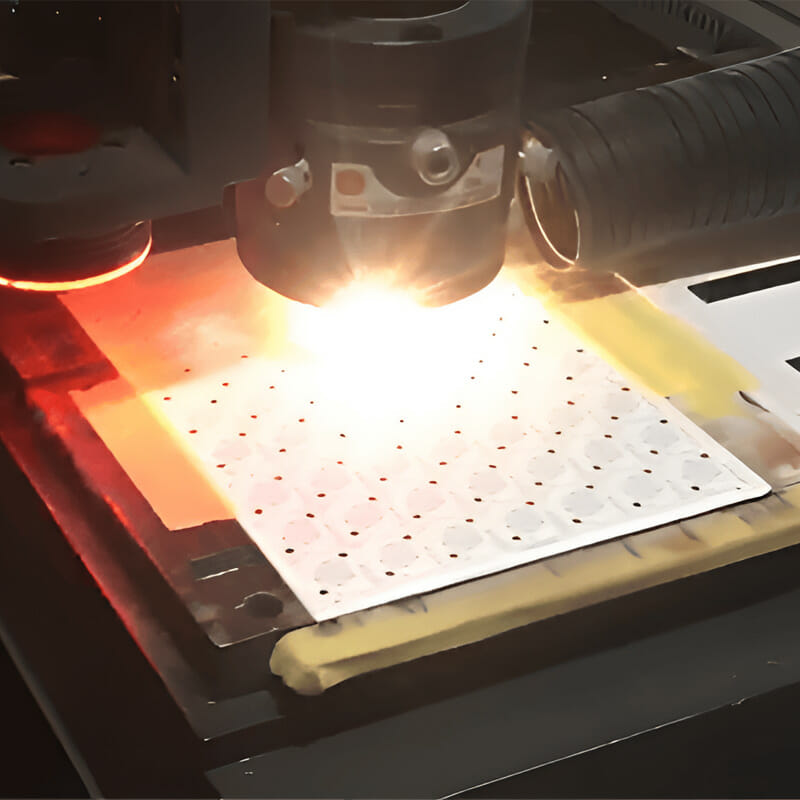

Das Prinzip des Laserschneidens von Keramik besteht darin, die Wechselwirkung zwischen dem Laserstrahl und dem keramischen Material zu nutzen. Wenn der Laserstrahl die Oberfläche des keramischen Materials bestrahlt, bildet sich auf der Oberfläche des keramischen Materials eine Schmelzzone mit hoher Temperatur und hohem Druck. Aufgrund der hohen Energiedichte des Laserstrahls verdampft die Schmelzzone in sehr kurzer Zeit und ermöglicht so das Schneiden von keramischen Werkstoffen.

Keramik-Laserschneiden - Anpassung

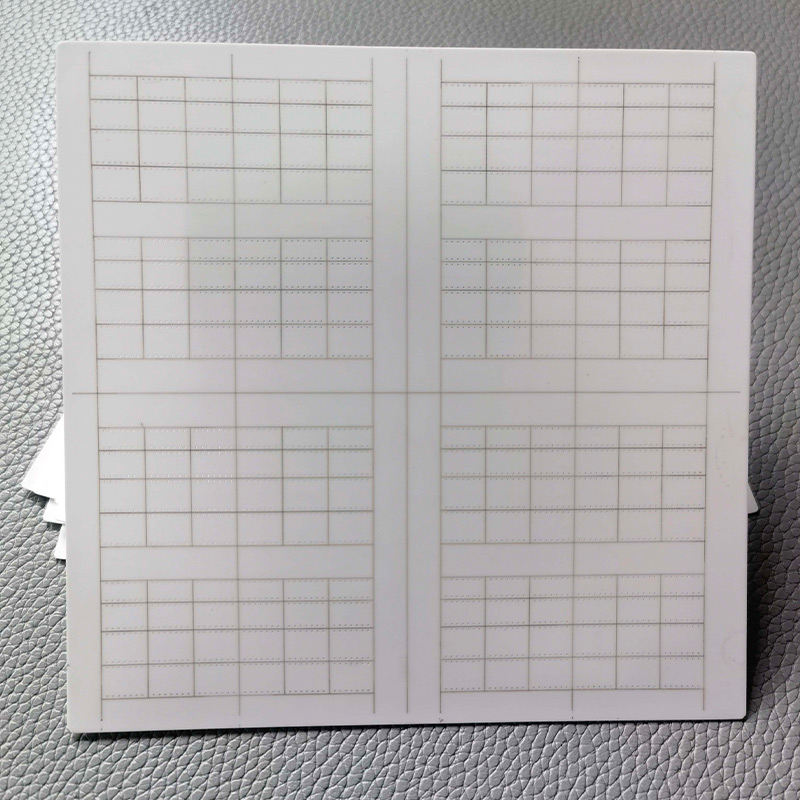

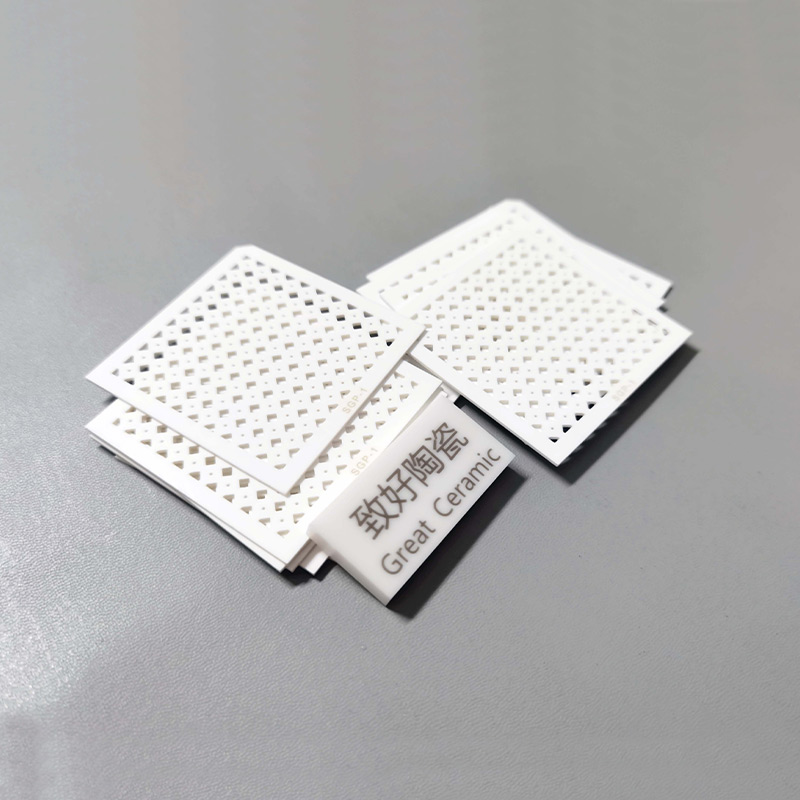

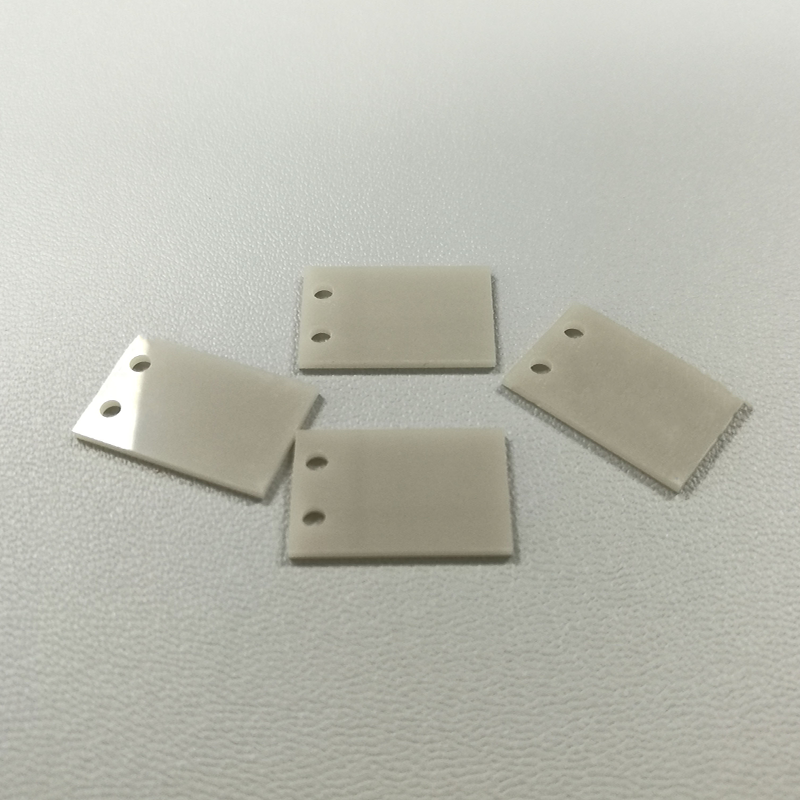

Beim Laserschneiden von Keramik können komplexe Muster, durchdringende Rillen und Löcher sowie vorbereitete Trennlinien zum Abbrechen auf Keramiksubstraten bearbeitet werden. Darüber hinaus können wir kundenspezifische Bearbeitungen gemäß den technischen Anforderungen und Zeichnungen der Kunden anbieten.

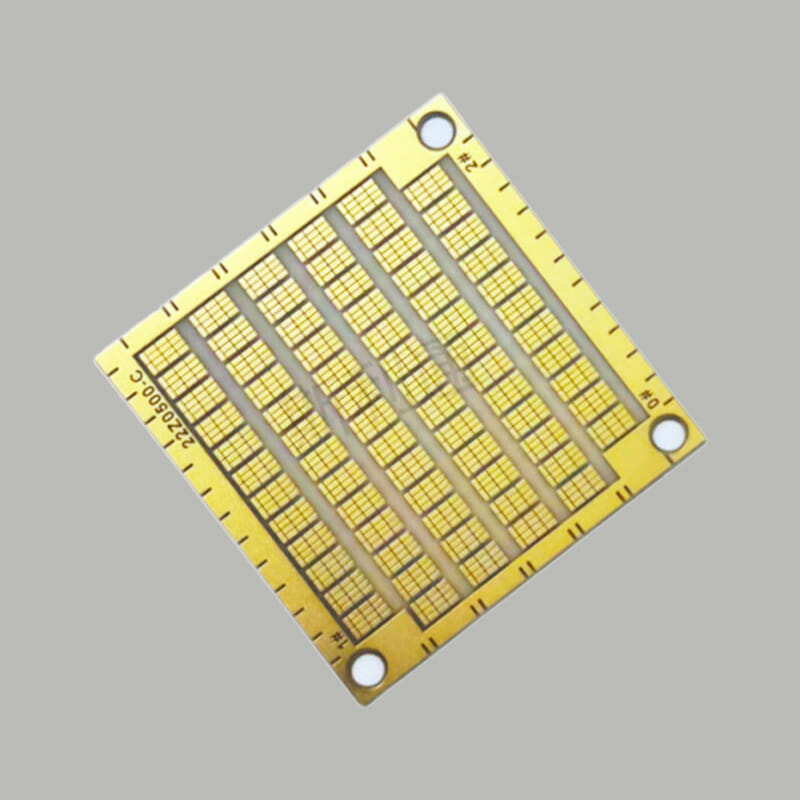

Laserschneiden von Aluminiumnitrid-Substraten

Laserschneiden von Aluminiumoxid-Substraten

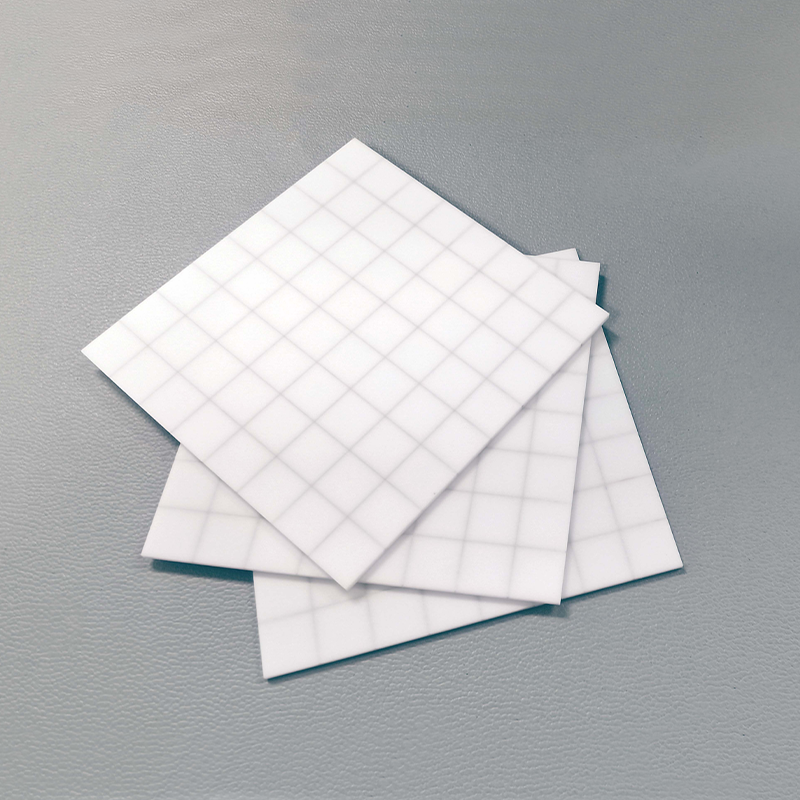

Aluminiumoxid-Substrat Laserschneiden von Nuten

Laserschneiden Isolierdichtung

Beryllium-Oxid-Laserschneiden

AlN-Isolierdichtung

Laserbearbeitungsmöglichkeiten für Keramik

- Maximaler Verarbeitungsbereich: 250×250mm

- Maximale Verarbeitungsdicke: 2,0 (AL2O3), 3,0 (ALN), 1,0 (ZrO2),

- Minimale Blende: 0,02 mm

- Mindestabstand zwischen Loch und Kante: 0,2 mm

Referenzliste für Laserschnitt-Toleranzen

Die folgende Tabelle dient nur als Referenz. In der Regel fertigen wir die Produkte nach den vom Kunden gelieferten Zeichnungen.

| Artikel | Keramisches Laserschneiden | ||

| Allgemein | Präzision | ||

| Längentoleranzen | T≤0.645 | +0.20/-0.05 | +0.15/-0.05 |

| 0.635<T≤1.0 | +0.25/-0.10 | +0.20/-0.05 | |

| 1.0<T≤1.2 | +0.30/-0.10 | +0.25/-0.10 | |

| Dicken-Toleranzen | ±10% Min:±0,05 | ±7% Min:±0,05 | |

| Abstandstoleranzen zwischen Fanglinien oder Löchern | ±0.05 | ±0.05 | |

| Toleranzen für Bohrungsdurchmesser | T≤0.645 | ±0.075 | ±0.05 |

| T>0.635 | ±0.1 | ±0.075 | |

| Toleranz des Abstands von der Kante zur Fanglinie oder zum Loch | T≤0.645 | +0.15/-0.05 | +0.15/-0.05 |

| 0.635<T≤1.0 | +0.20/-0.05 | +0.20/-0.05 | |

| 1.0<T≤1.2 | +0.25/-0.10 | +0.25/-0.10 | |

| Gesamtsturz | 0,3% Min:0,05 | 0,25% Min:0,05 | |

| Parallelität/Vertikalität | 0.3% längste Kantenlänge | 0.2% längste Kantenlänge | |

Kontakt US

Erfahren Sie mehr über die Metallisierung von Keramiksubstraten