Processus de fabrication de la tôle de nitrure d'aluminium

Les plaques céramiques en nitrure d'aluminium (AlN) sont largement utilisées dans des domaines haut de gamme tels que l'emballage électronique de haute puissance, les substrats de dissipation thermique des semi-conducteurs et les dispositifs de radiofréquence en raison de leur excellente conductivité thermique (170~230 W/(m-K)), de leur isolation électrique élevée et de leurs excellentes propriétés mécaniques.

Bien que le pressage à chaud et le pressage isostatique conviennent à la préparation de feuilles de nitrure d'aluminium de haute performance, ils présentent des problèmes tels qu'un coût élevé et une faible efficacité de production. Afin de résoudre ce problème, Great Ceramic utilise le moulage en bande pour préparer des feuilles de céramique de nitrure d'aluminium de haute performance. (La coulée en bande est le principal procédé de moulage des feuilles de nitrure d'aluminium utilisées dans l'industrie électronique).

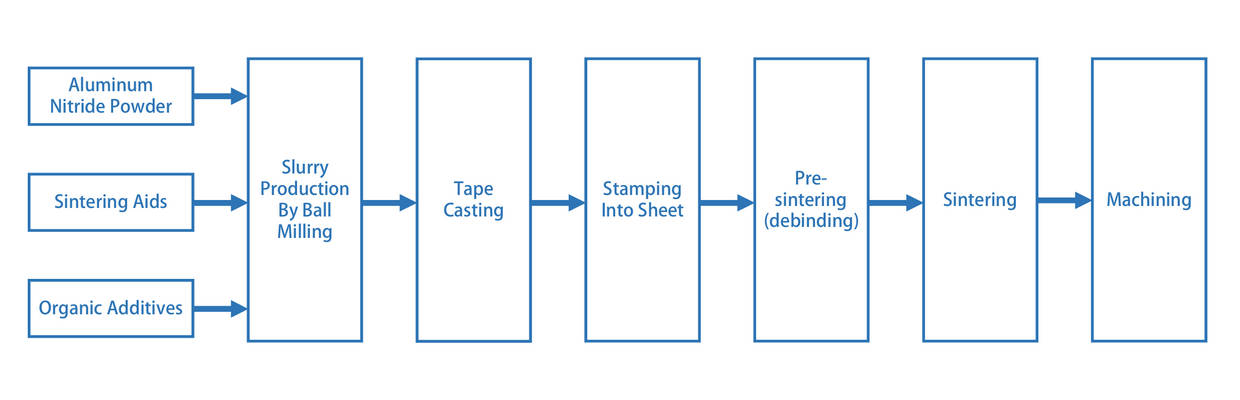

Diagramme du processus de production de feuilles d'AlN

1. Préparation des matières premières : la pierre angulaire de la performance du substrat

Afin de préparer une suspension de nitrure d'aluminium de bonne fluidité, la poudre de nitrure d'aluminium, les adjuvants de frittage (tels que l'oxyde d'yttrium, Y2O3), les solvants organiques (tels que l'éthanol, le toluène), les liants et les dispersants sont entièrement mélangés et broyés dans un broyeur à billes.

Dans ce processus, l'ajout de solvants organiques mixtes, de dispersants, de liants et de plastifiants vise à conférer à la suspension de bonnes propriétés de coulée de bandes. Parmi eux, l'oxyde d'yttrium (Y2O3), en tant qu'auxiliaire de frittage, peut favoriser la densification des matériaux dans des conditions normales de frittage sous pression.

La viscosité de la boue est un facteur important qui influe sur les performances du substrat final. Les principaux facteurs influençant la viscosité sont les suivants

- Durée du broyage : La durée du broyage affecte directement la dispersion de la poudre et la viscosité de la boue.

- La quantité de solvant organique mélangé : La proportion de solvants modifie la fluidité de la suspension.

- La quantité de dispersant : Le dispersant aide à disperser uniformément la poudre et à éviter l'agglomération.

- La quantité de liant et de plastifiant : Ces additifs influencent la formabilité et la résistance de la suspension.

Par conséquent, la sélection de la formulation et le contrôle du processus de la boue sont cruciaux pour la performance des substrats céramiques en nitrure d'aluminium.

2. Formage de la feuille : mise en forme du substrat

Le moulage sur bande est devenu une technologie clé pour la production de masse de substrats céramiques en nitrure d'aluminium en raison de sa grande efficacité de production et de sa facilité à réaliser une production continue et automatisée. Ce procédé permet non seulement de réduire considérablement les coûts de production, mais aussi de contrôler avec souplesse l'épaisseur du substrat, depuis les substrats ultraminces de moins de 10 µm jusqu'aux substrats épais de plus d'un millimètre.

Comparé à d'autres procédés de moulage, le moulage en bande présente de nombreux avantages :

- Production en continu ;

- Le produit présente peu de défauts et ses performances sont stables ;

- Convient à la production industrielle ;

- Convient à la préparation de grandes pièces céramiques en plaques minces

3. Pré-frittage (déliantage)

L'ébauche de substrat fabriquée par coulée en bande contient une grande quantité de matière organique, qui présente une grande porosité interne et une faible résistance. S'il est fritté directement, le substrat se contractera fortement et se déformera. En outre, les ébauches se colleront les unes aux autres pendant le frittage, ce qui affectera le rendement et la conductivité thermique du substrat. Afin d'éviter les défauts susmentionnés, le pré-frittage dans un four à atmosphère d'azote à 1100℃ puis le frittage peuvent améliorer la résistance des ébauches, réduire la porosité et obtenir des matériaux de substrat AlN avec une grande planéité et de bonnes performances.

4. Frittage à haute température

Après le déliantage, le substrat de nitrure d'aluminium est fritté à haute température. Le processus de frittage du substrat de nitrure d'aluminium à haute conductivité thermique se concentre sur la méthode de frittage, l'ajout d'adjuvants de frittage, le contrôle de l'atmosphère de frittage, etc.

L'AlN étant un composé covalent avec un faible coefficient d'autodiffusion, la densification par frittage est très difficile. Les oxydes de métaux des terres rares et les oxydes de métaux alcalino-terreux sont généralement utilisés comme adjuvants de frittage pour favoriser le frittage, mais une température de frittage de plus de 1800°C est toujours nécessaire.

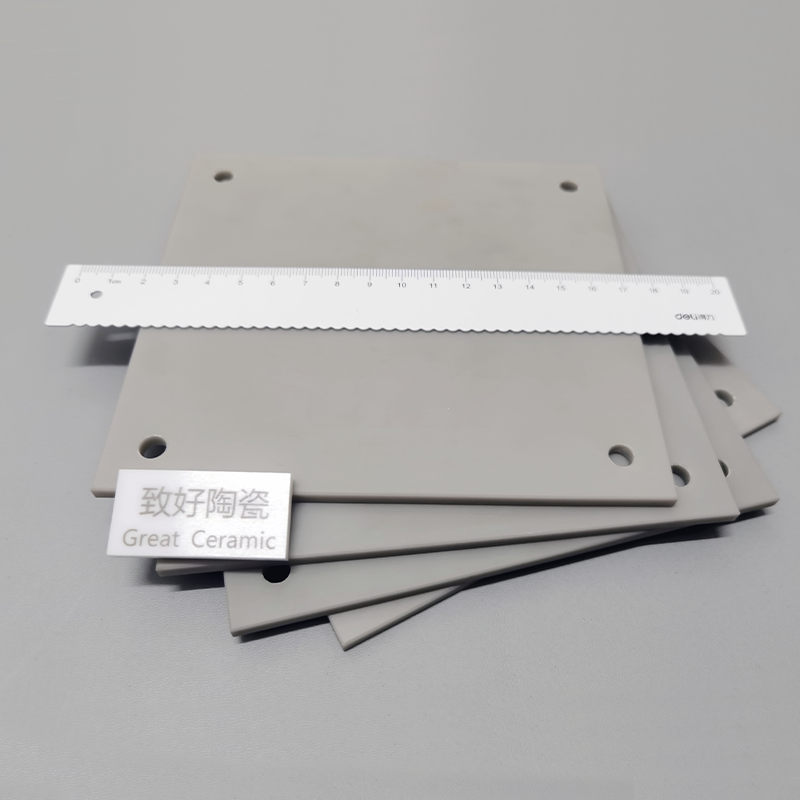

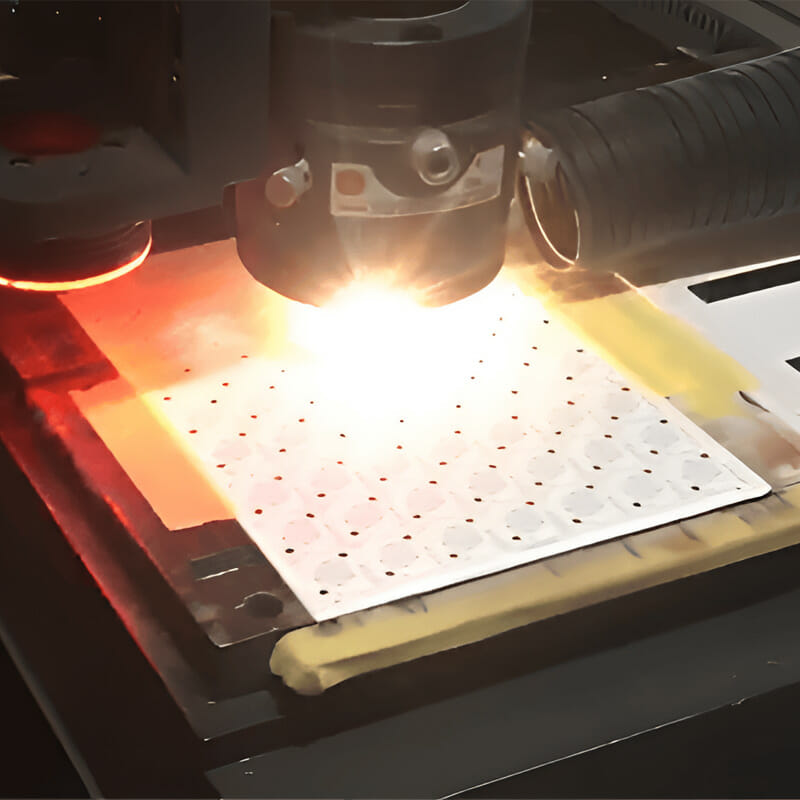

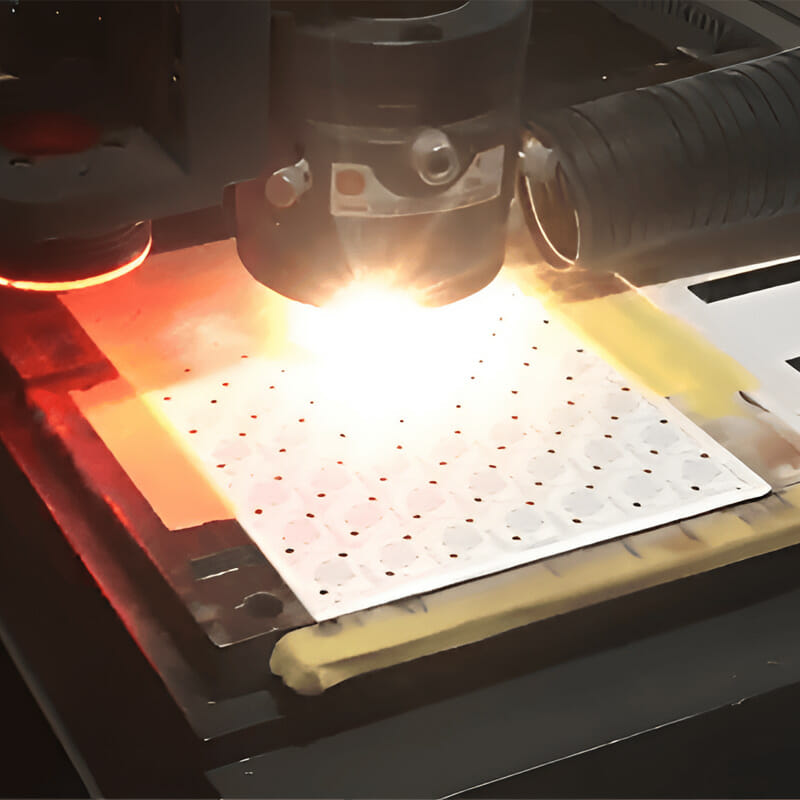

5. Usinage de nitrure d'aluminium

Les feuilles de nitrure d'aluminium (AlN) doivent généralement être usinées avec précision après le frittage pour répondre aux exigences de précision dimensionnelle, de finition de surface et de structure spécifique. En raison de sa grande dureté (1100-1200 HV), de sa grande fragilité, de sa faible résistance à la rupture et de sa grande difficulté de traitement, des équipements hautement spécialisés sont nécessaires pour le traitement, tels que des rectifieuses en bout, des machines de découpe au laser et d'autres équipements.

En résumé

La production de plaques céramiques en nitrure d'aluminium implique de multiples étapes telles que la préparation de la poudre, le moulage, le frittage et l'usinage de précision. La précision et le contrôle de chaque étape affectent directement la conductivité thermique, la résistance mécanique et la fiabilité du produit final. Avec le développement continu de l'emballage des semi-conducteurs et des applications électroniques de haute puissance, le processus de fabrication de Great Ceramic est également optimisé en permanence pour répondre aux demandes du marché haut de gamme.

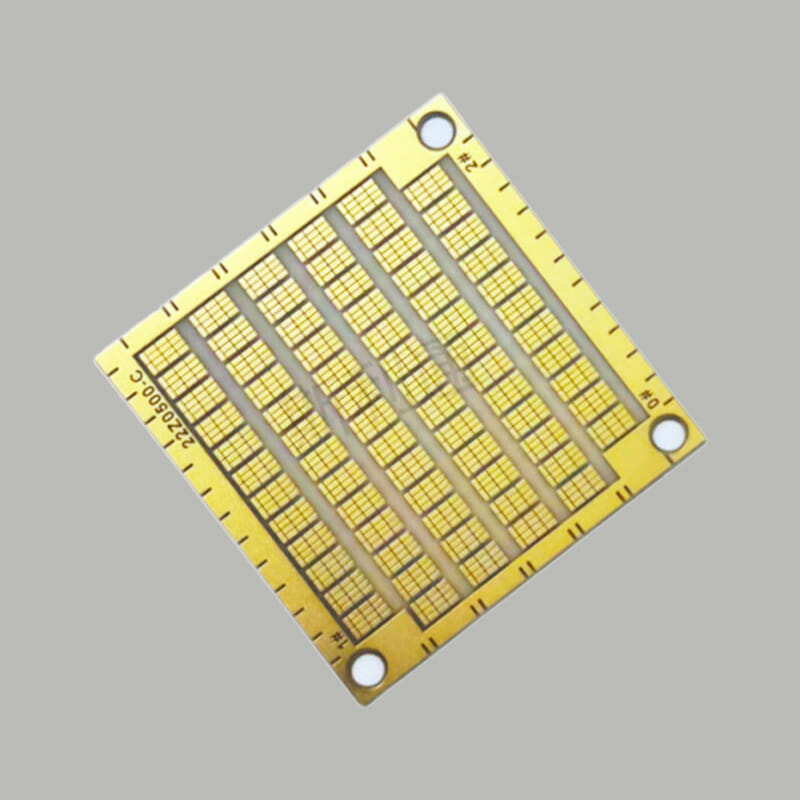

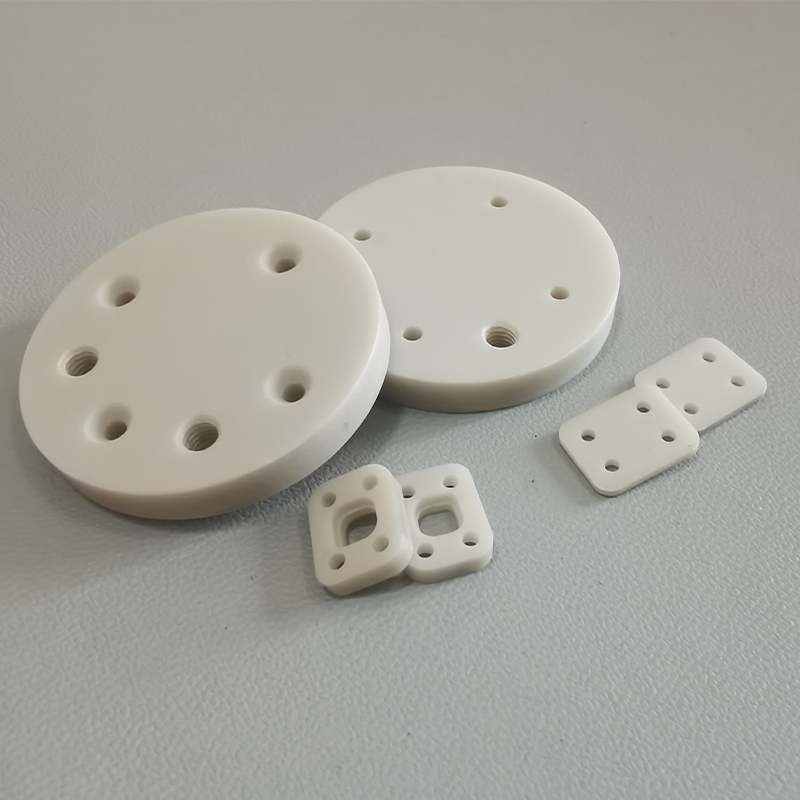

Exemples de produits

En savoir plus sur la métallisation des substrats céramiques