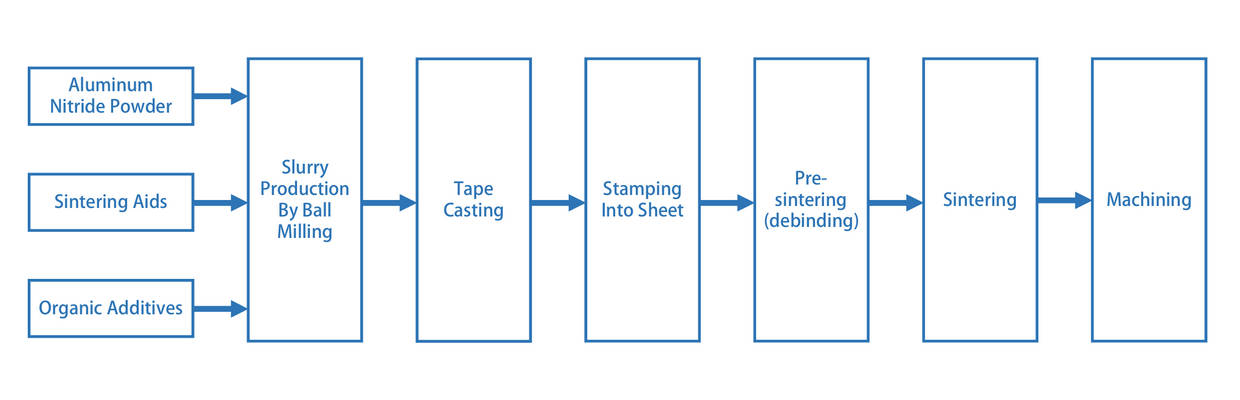

Alüminyum Nitrür Levha Üretim Süreci

Alüminyum nitrür (AlN) seramik plakalar, mükemmel termal iletkenlikleri (170~230 W/(m-K)), yüksek elektrik yalıtımı ve mükemmel mekanik özellikleri nedeniyle yüksek güçlü elektronik ambalajlar, yarı iletken ısı dağıtma substratları ve radyo frekans cihazları gibi üst düzey alanlarda yaygın olarak kullanılmaktadır.

Sıcak presleme ve izostatik presleme yüksek performanslı alüminyum nitrür levhalar hazırlamak için uygun olsa da, yüksek maliyet ve düşük üretim verimliliği gibi sorunları vardır. Bu sorunu çözmek için Great Ceramic, yüksek performanslı alüminyum nitrür seramik levhalar hazırlamak için bant dökümü kullanır. (Bant döküm, elektronik endüstrisinde kullanılan ALN levhalar için ana kalıplama işlemidir).

AlN levha üretim süreci diyagramı

1. Hammadde hazırlama: alt tabaka performansının temel taşı

İyi akışkanlığa sahip alüminyum nitrür bulamacı hazırlamak için alüminyum nitrür tozu, sinterleme yardımcıları (itriyum oksit, Y2O3 gibi), organik çözücüler (etanol, toluen gibi), bağlayıcılar ve dağıtıcılar tamamen karıştırılır ve bir bilyalı değirmende öğütülür.

Bu süreçte, organik karışık çözücüler, dağıtıcılar, bağlayıcılar ve plastikleştiricilerin eklenmesi, bulamaca iyi bant döküm özellikleri kazandırmak içindir. Bunlar arasında, bir sinterleme yardımcısı olarak itriyum oksit (Y2O3), normal basınçlı sinterleme koşulları altında malzemelerin yoğunlaşmasını teşvik edebilir.

Bulamacın viskozitesi, nihai alt tabakanın performansını etkileyen önemli bir faktördür. Viskoziteyi etkileyen temel faktörler şunlardır:

- Öğütme süresi: Öğütme süresinin uzunluğu, tozun dağılımını ve bulamacın viskozitesini doğrudan etkileyecektir.

- Organik karışık çözücü miktarı: Çözücülerin oranı bulamacın akışkanlığını değiştirecektir.

- Dağıtıcı miktarı: Dağıtıcı, tozun eşit şekilde dağılmasına ve topaklanmanın önlenmesine yardımcı olur.

- Bağlayıcı ve plastikleştirici miktarı: Bu katkı maddeleri bulamacın şekillendirilebilirliğini ve mukavemetini etkiler.

Bu nedenle, bulamacın formülasyon seçimi ve proses kontrolü, alüminyum nitrür seramik alt tabakaların performansı için çok önemlidir.

2. Tabaka şekillendirme: alt tabakanın şekillendirilmesi

Bant döküm, yüksek üretim verimliliği ve sürekli ve otomatik üretimin kolaylıkla gerçekleştirilebilmesi nedeniyle alüminyum nitrür seramik alt tabakaların seri üretimi için kilit bir teknoloji haline gelmiştir. Bu süreç sadece üretim maliyetlerini önemli ölçüde azaltmakla kalmaz, aynı zamanda 10µm'nin altındaki ultra ince alt tabakalardan 1mm'nin üzerindeki kalın alt tabakalara kadar alt tabakanın kalınlığını esnek bir şekilde kontrol edebilir.

Diğer kalıplama süreçleriyle karşılaştırıldığında, bant dökümün birçok avantajı vardır:

- Sürekli üretim;

- Ürün küçük kusurlara ve istikrarlı performansa sahiptir;

- Endüstriyel üretim için uygundur;

- Büyük ince plaka seramik parçaların hazırlanması için uygundur

3. Ön sinterleme (debinding)

Bant dökümü ile yapılan alt tabaka boşluğu, büyük miktarda organik madde içerir, bu da büyük bir iç gözenekliliğe ve düşük mukavemete sahiptir. Doğrudan sinterlenirse, alt tabakanın güçlü bir şekilde büzülmesine ve eğrilmesine neden olur. Ayrıca, sinterleme sırasında boşlukların birbirine yapışmasına neden olarak alt tabakanın verimini ve termal iletkenliğini etkileyecektir. Yukarıdaki kusurları önlemek için, 1100 ℃'de bir nitrojen atmosfer fırınında ön sinterleme ve ardından sinterleme, boşluk mukavemetini artırabilir, gözenekliliği azaltabilir ve yüksek düzlük ve iyi performansa sahip AlN substrat malzemeleri elde edebilir.

4. Yüksek sıcaklıkta sinterleme

Bağları çözüldükten sonra, alüminyum nitrür substrat yüksek sıcaklıkta sinterlenecektir. Yüksek termal iletkenliğe sahip alüminyum nitrür alt tabakanın sinterleme işlemi, sinterleme yöntemine, sinterleme yardımcılarının eklenmesine, sinterleme atmosferinin kontrolüne vb. odaklanır.

AlN küçük bir öz difüzyon katsayısına sahip kovalent bir bileşik olduğundan, sinterleme yoğunlaştırması çok zordur. Nadir toprak metal oksitleri ve toprak alkali metal oksitleri genellikle sinterlemeyi teşvik etmek için sinterleme yardımcıları olarak kullanılır, ancak yine de 1800°C'den daha yüksek bir sinterleme sıcaklığı gereklidir.

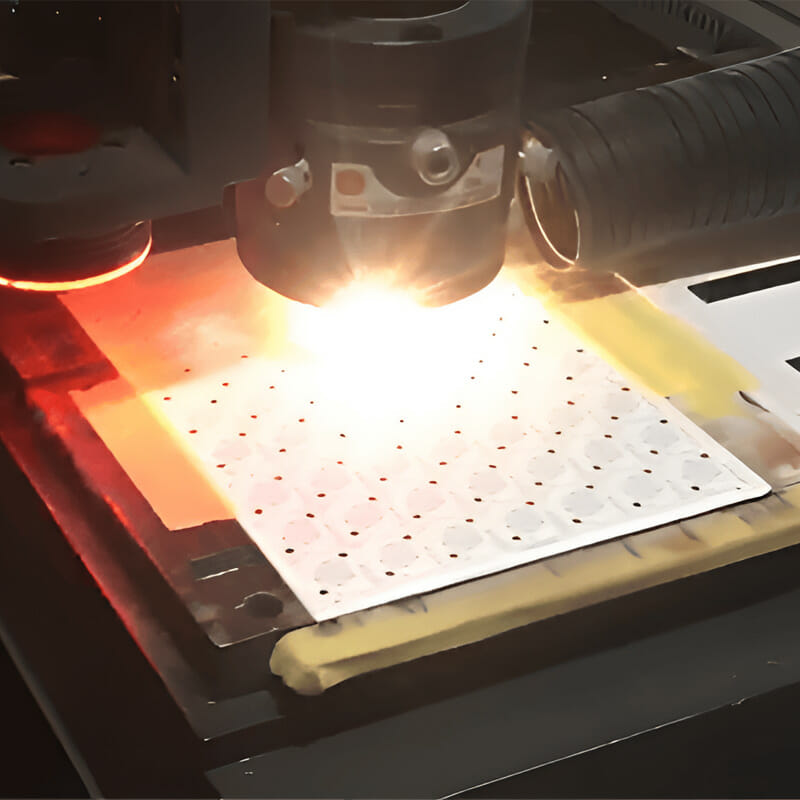

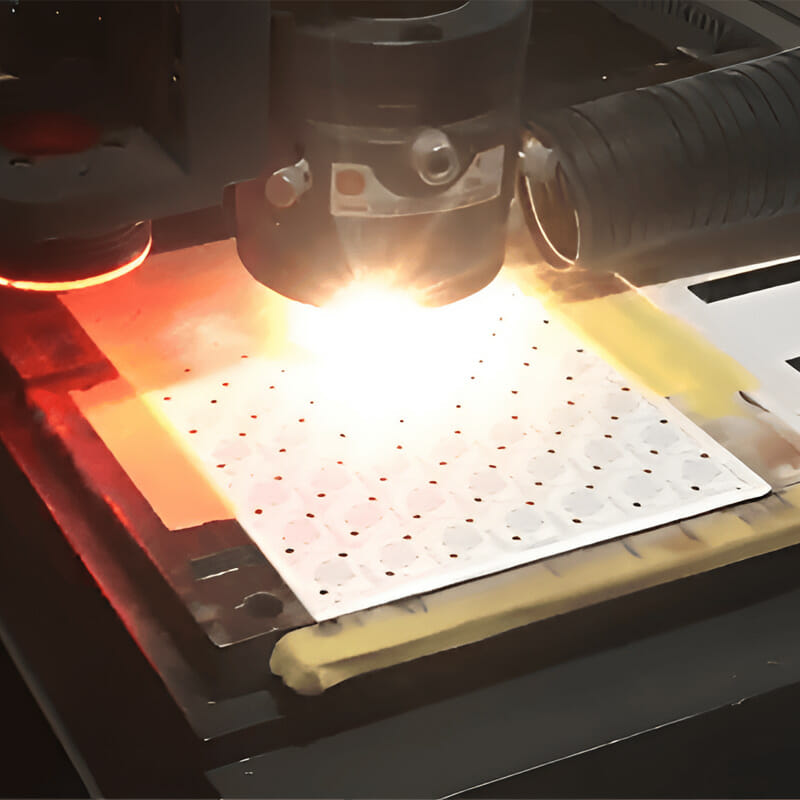

5. Alüminyum Nitrür İşleme

Alüminyum nitrür (AlN) levhaların boyutsal doğruluk, yüzey kalitesi ve özel yapısal gereksinimleri karşılamak için genellikle sinterlemeden sonra hassas bir şekilde işlenmesi gerekir. Yüksek sertliği (1100-1200 HV), yüksek kırılganlığı, düşük kırılma tokluğu ve yüksek işleme zorluğu nedeniyle, işleme için uç taşlama makineleri, lazer kesme makineleri ve diğer ekipmanlar gibi son derece özel ekipmanlar gereklidir.

Özetlemek gerekirse

Alüminyum nitrür seramik plakaların üretimi, toz hazırlama, kalıplama, sinterleme ve hassas işleme gibi çok sayıda bağlantıyı içerir. Her adımın doğruluğu ve kontrolü, nihai ürünün termal iletkenliğini, mekanik mukavemetini ve güvenilirliğini doğrudan etkiler. Yarı iletken paketleme ve yüksek güçlü elektronik uygulamaların sürekli gelişmesiyle birlikte Great Ceramic'in üretim süreci de üst düzey pazar taleplerini karşılamak için sürekli olarak optimize edilmektedir.

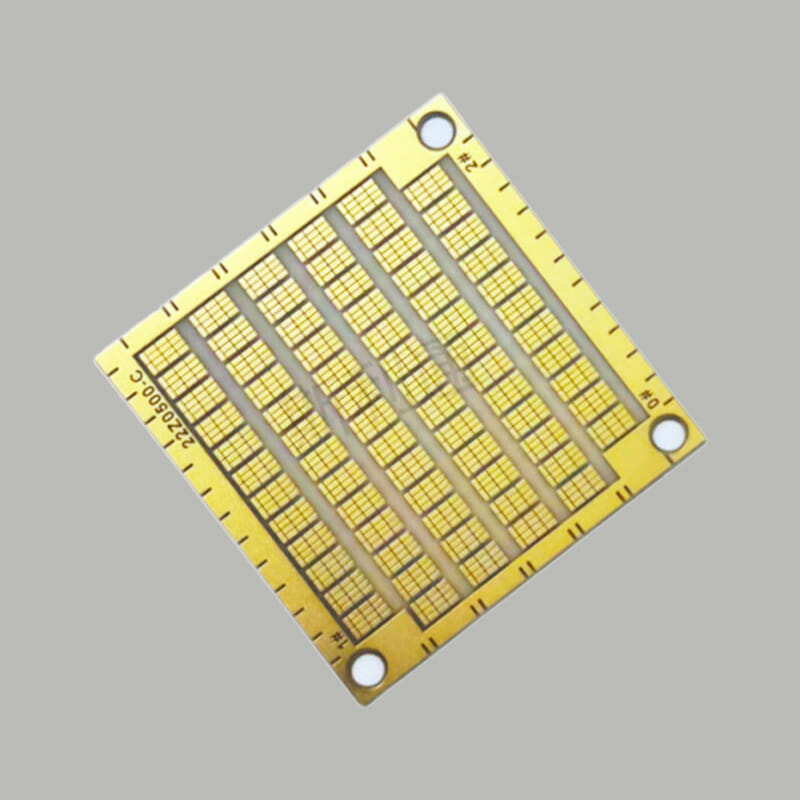

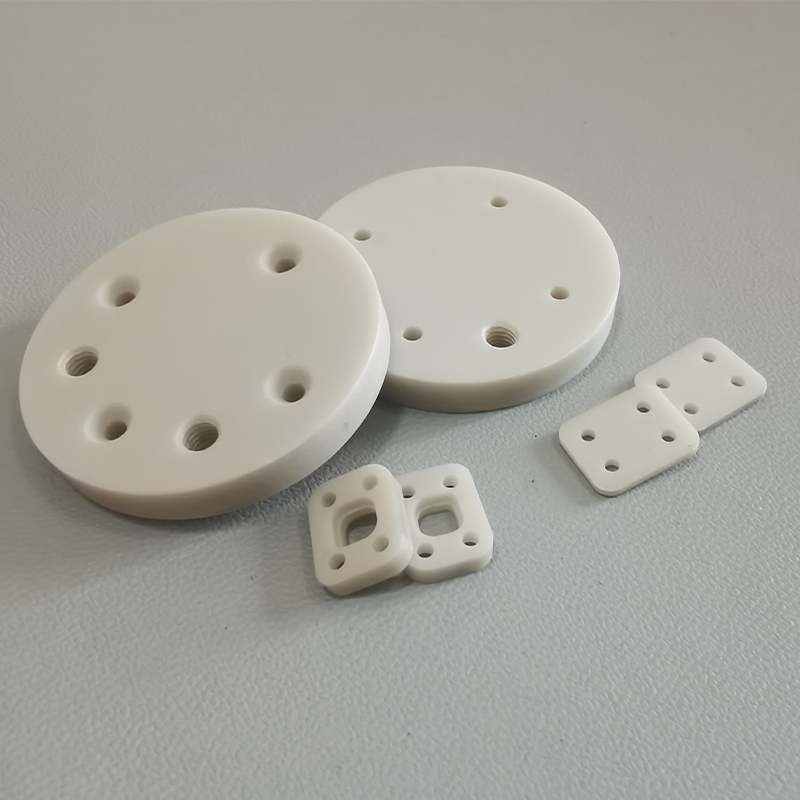

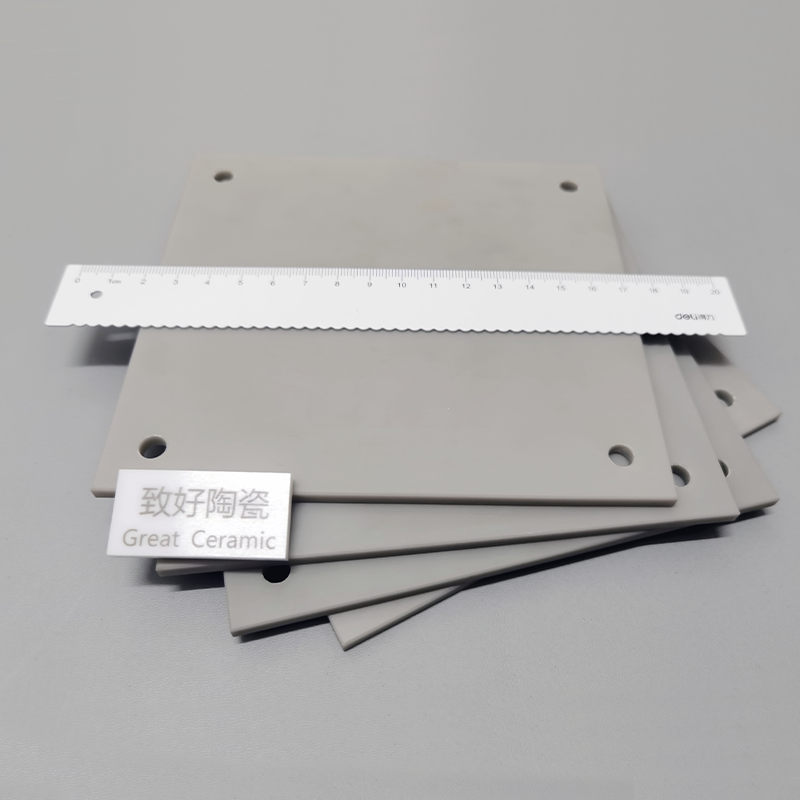

Ürün Örnekleri

Seramik alt tabaka metalizasyonu hakkında bilgi edinin