İleri Teknik Seramikler Nedir?

Teknik seramikler, mühendislik seramikleri veya yüksek performanslı seramikler olarak da bilinen gelişmiş seramikler, zorlu çalışma koşulları için tasarlanmış özel inorganik malzemelerdir. Geleneksel seramiklere kıyasla üstün mekanik mukavemet, termal stabilite, aşınma direnci ve elektrik yalıtımı sunarlar ve bu da onları yüksek teknoloji ve endüstriyel uygulamalarda vazgeçilmez kılar.

Neden gelişmiş seramikler kullanılmalı?

Olağanüstü yüksek sıcaklık yetenekleri, sertlikleri ve elektriksel özellikleri nedeniyle, gelişmiş teknik seramikler genellikle metallerin, polimerlerin ve refrakterlerin yerini almak için kullanılır. Doğru kullanıldığında seramikler ürün ömrünü uzatabilir, verimliliği artırabilir, genel bakım maliyetlerini azaltabilir ve ürün performansını iyileştirebilir.

İleri Seramiklerin Avantajları

Gelişmiş seramikler, zorlu teknik uygulamalarda metallere ve polimerlere göre belirgin avantajlar sağlayan benzersiz bir özellik kombinasyonuna sahiptir:

İleri Seramiklerin Sınırlamaları

Teknik seramikler birçok güçlü yanlarına rağmen, dikkate alınması gereken bazı sınırlamalara da sahiptir:

Seramikler vs. Metaller vs. Plastikler: Performans Karşılaştırması

| Mülkiyet | İleri Seramik | Metaller (örn. Çelik, Al) | Plastikler (örn. PEEK, PTFE) |

| Sertlik (HV) | 1000 - 2500 | 100 - 700 | 10 - 30 |

| Maksimum Çalışma Sıcaklığı (°C) | 800 - 1800 | 200 - 1000 | 80 - 300 |

| Elektriksel Dirençlilik (Ω-cm) | >10¹² | <10-⁵ | >10¹⁵ |

| Termal İletkenlik (W/m-K) | 1.5 - 300 | 50 - 400 | 0.2 - 0.4 |

| Korozyon Direnci | Mükemmel | Orta ila zayıf | Orta düzeyde |

| İşlenebilirlik | Zayıf (sinterlemeden sonra) | Mükemmel | Mükemmel |

| Tokluk (MPa-m½) | 2 - 10 | 20 - 100 | 3 - 5 |

| Yoğunluk (g/cm³) | 2.2 - 6.1 | 2.7 - 8.9 | 0.9 - 2.2 |

Özet: Seramikler sertlik, ısı direnci, yalıtım veya kimyasal stabilite gerektiren zorlu ortamlarda metal ve plastiklerden daha iyi performans gösterir. Metaller sünek veya yük taşıyan uygulamalar için ideal olmaya devam etmektedir. Plastikler imalat kolaylığı sunar ancak sıcaklık veya aşınma toleransından yoksundur.

İleri Seramik Malzeme Karşılaştırması

Great Ceramic, her biri farklı özelliklere sahip kapsamlı bir malzeme yelpazesi sunan güvenilir bir seramik tedarikçisidir:

| Malzeme | Yoğunluk | Sertlik | Eğilme Dayanımı | Kırılma Tokluğu | Maksimum Sıcaklık | Termal İletkenlik | Elektriksel Dirençlilik | Uygulamalar |

| Alümina (Al₂O₃) | 3.7-3.9 | 1500-1800 | 300-500 | 3-4 | ~1600 °C | 25-35 W/m-K | >10¹⁴ Ω-cm | İzolatörler, aşınma parçaları |

| Zirkonya (ZrO₂) | 5.6 | 1100-1300 | 800-1000 | 6-10 | ~1200 °C | 2-3 W/m-K | ~10¹³ Ω-cm | Dişler, aletler, rulmanlar |

| Silisyum Nitrür (Si₃N₄) | 3.2 | 1400-1700 | 700-950 | 6-8 | ~1400 °C | 15-30 W/m-K | >10¹³ Ω-cm | Türbinler, motor parçaları |

| Silisyum Karbür (SiC) | 3.1 | 2200-2500 | 400-600 | 3-4 | 1600-1800 °C | 80-120 W/m-K | >10¹² Ω-cm | Contalar, ısı eşanjörleri |

| Alüminyum Nitrür (AlN) | 3.3 | 1100-1400 | 300-400 | 2.5-3.5 | ~1200 °C | 170-200 W/m-K | >10¹³ Ω-cm | Elektronik, LED tabanlar |

| İşlenebilir Cam Seramik (MGC) | 2.4 | 500-600 | 150-200 | 1.5-2 | ~800 °C | 1,5-2 W/m-K | >10¹² Ω-cm | Prototipler, vakum parçaları |

| ZTA | 4.0-4.2 | 1400-1700 | 500-700 | 5-7 | ~1500 °C | 18-25 W/m-K | >10¹³ Ω-cm | Kesici aletler, implantlar |

| h-BN | 2.2-2.3 | ~400 | ~100-150 | ~1 | ~900-1800 °C | 30-60 W/m-K | ~10¹² Ω-cm | Yağlama, termal arayüz |

| Beryllia (BeO) | 2.85 | ~1100 | ~300-400 | ~2.5 | ~1400 °C | 250-300 W/m-K | >10¹³ Ω-cm | RF elektroniği, savunma |

Malzeme Özellikleri ve Uygulamaları

Teknik seramiklerdeki her malzeme benzersiz endüstriyel ihtiyaçlara hizmet eder. Aşağıda kısa bir özet verilmiştir:

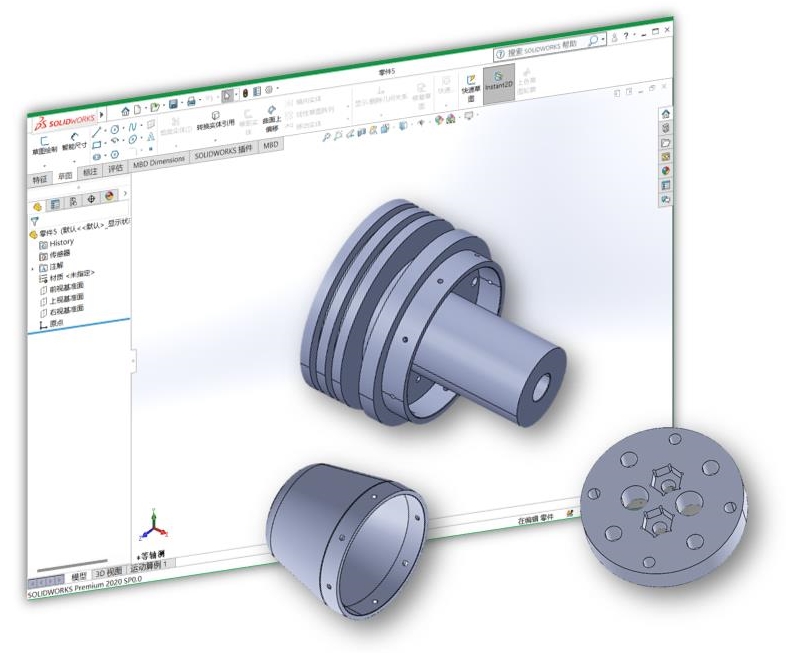

Seramik Tasarım Kılavuzu

Seramik parçalarınızın üretimde başarılı olmasına yardımcı olmak için aşağıdakileri göz önünde bulundurun:

Teknik ekibimiz, parça tasarımınızı hem işlev hem de üretilebilirlik açısından optimize etmenize yardımcı olacaktır.

İleri Seramik Üretimi ve İşleme

İleri seramik üretimi şunları içerir:

- malzeme yapılandırması

- Sprey granülasyon

- Kuru presleme

- İzostatik presleme

- Enjeksiyon kalıplama

- Döküm kalıplama

- Sıcak izostatik presleme

- Ekstrüzyon kalıp kalıplama

- Sinterleme

- Sıcak presleme sinterleme

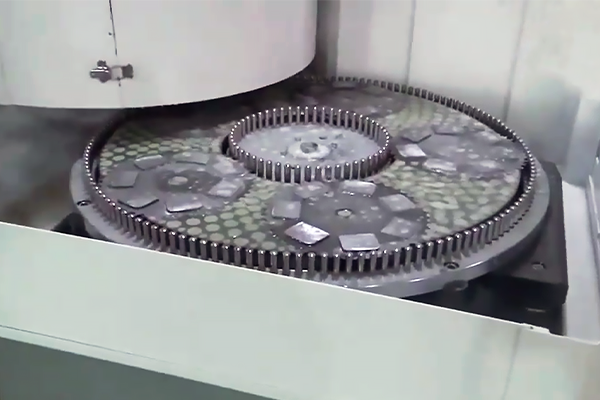

- CNC işleme

- Taşlama

- Parlatma

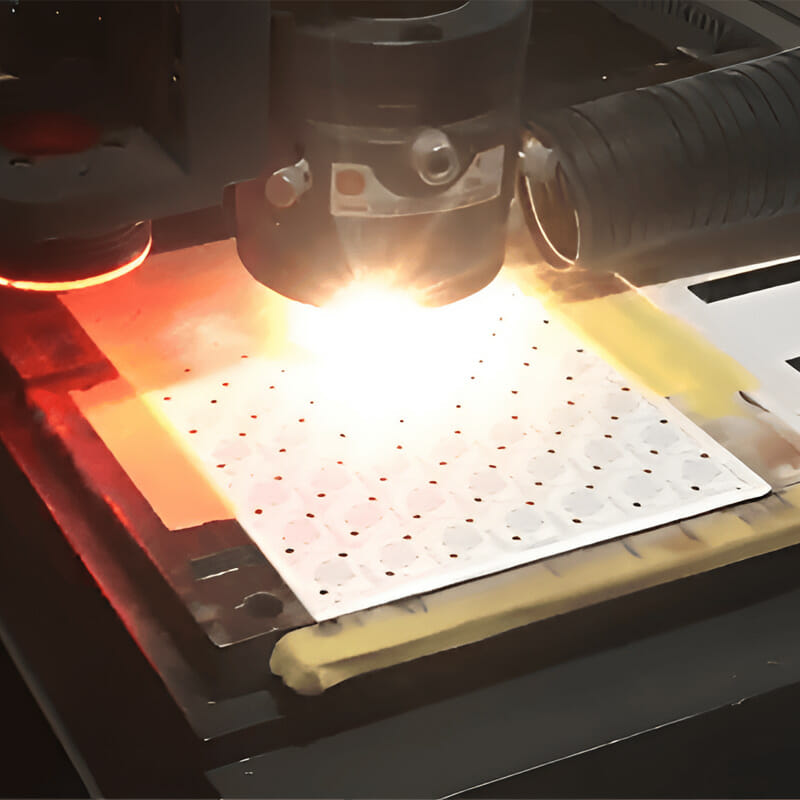

- Lazer kesim

- Yüzey metalizasyonu

- Kaynak

- ISO9001:2016

- Sıkı denetimden geçti

- Çeşitli test ekipmanları

Gelişmiş seramik işleme

Alümina, zirkonyum oksit, silikon nitrür vb. gibi gelişmiş seramikler, 99,9%'ye kadar saflıkla genellikle yüksek saflıkta ve yüksek performanslı uygulamalarda kullanılır. Bu malzemeler son derece yüksek sertliğe ve kimyasal kararlılığa sahiptir, bu da geleneksel işleme yöntemlerini sinterlemeden sonra neredeyse yetersiz hale getirir.

Bu nedenle, seramiklerin genellikle "yeşil gövde" aşamasında (sinterlemeden önce) presleme, enjeksiyon, ekstrüzyon vb. yöntemlerle şekillendirilmesi gerekir. Sinterlemeden sonra, malzeme hacim olarak yaklaşık 20% küçülecektir ve kalıplama sırasında ayrılmış boyutlar doğru bir şekilde hesaplanmalıdır. Tam sinterlemeden sonra malzeme çok sert ve kırılgan hale gelir ve yalnızca elmas aletlerle taşlanabilir, delinebilir, parlatılabilir ve mikro işlenebilir.

İşleme süreci ekipman açısından son derece zorludur ve genellikle termal çatlakları veya mikro çatlakları önlemek için çok eksenli CNC işleme merkezleri ve özel soğutma ve yağlama sistemleri gerektirir. İşleme toleransı son derece küçüktür ve yüksek hassasiyet gerektiren üst düzey uygulamalar için uygundur.

İşleme maliyeti yüksek olmasına rağmen, bu hassas seramik işleme, elektronik, havacılık, medikal ve yarı iletkenler gibi endüstrilerdeki aşırı ortamlarda malzeme performansının katı gereksinimlerini karşılayabilir ve metaller ve plastiklerle değiştirilemeyen bir çözümdür.

Seramik işleme kabiliyetlerimiz

Seramiklerin Endüstriyel Uygulamaları

- Elektronik: Alt tabakalar, yalıtkanlar, termal arayüz malzemeleri

- Otomotiv: Oksijen sensörleri, yakıt bileşenleri, yatak halkaları

- Havacılık ve Uzay: Termal bariyerler, yapısal bileşenler

- Tıbbi: Diş implantları, ortopedik protezler

- Endüstriyel Ekipmanlar: Vanalar, pompa gömlekleri, kesici aletler

- Savunma ve Enerji: Zırh, radomlar, nükleer izolatörler

Uyarlanabilir olmaları, onları tüm büyük yüksek teknoloji sektörlerinde vazgeçilmez kılmaktadır.

İleri Seramik Hakkında SSS

Özel Seramik İşleme ve Çözümleri

Gelişmiş CNC ekipmanı ve onlarca yıllık seramik işleme deneyimi ile Great Ceramic şunları sağlar:

Projenizi malzeme seçiminden nihai üretime kadar destekliyoruz - uygun maliyetli, hassas odaklı seramik üretimi sunuyoruz.