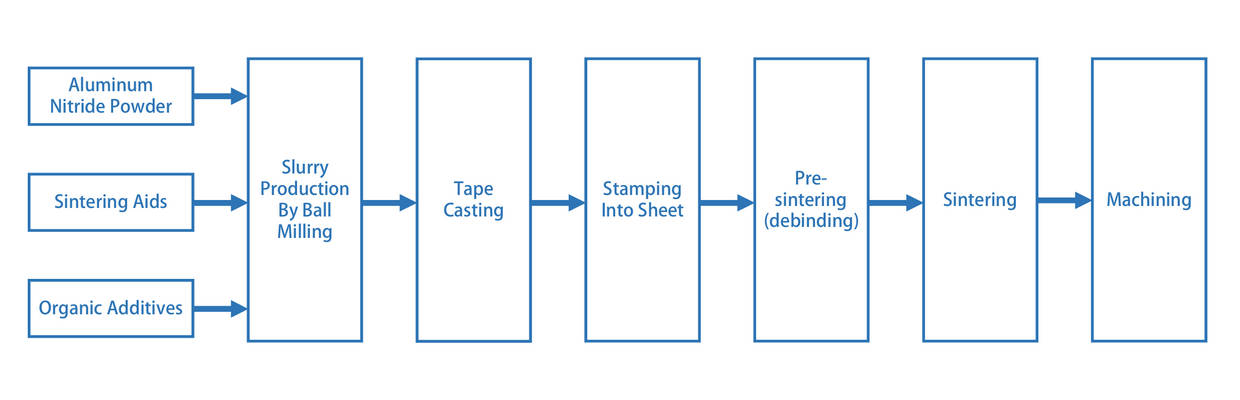

Herstellungsverfahren für Aluminiumnitridplatten

Keramikplatten aus Aluminiumnitrid (AlN) werden aufgrund ihrer ausgezeichneten Wärmeleitfähigkeit (170~230 W/(m-K)), ihrer hohen elektrischen Isolierung und ihrer hervorragenden mechanischen Eigenschaften häufig in High-End-Bereichen wie elektronischen Hochleistungsgehäusen, Halbleiter-Wärmeableitungssubstraten und Hochfrequenzgeräten eingesetzt.

Obwohl Heißpressen und isostatisches Pressen für die Herstellung von Hochleistungs-Aluminiumnitridplatten geeignet sind, haben sie Probleme wie hohe Kosten und geringe Produktionseffizienz. Um dieses Problem zu lösen, verwendet Great Ceramic das Bandgießen zur Herstellung von Hochleistungs-Aluminiumnitrid-Keramikplatten. (Das Bandgießen ist das Hauptformverfahren für ALN-Platten, die in der Elektronikindustrie verwendet werden).

Prozessdiagramm zur Herstellung von AlN-Blechen

1. Vorbereitung des Rohmaterials: der Grundstein für die Leistungsfähigkeit des Substrats

Um eine Aluminiumnitridaufschlämmung mit guter Fließfähigkeit herzustellen, werden Aluminiumnitridpulver, Sinterhilfsmittel (z. B. Yttriumoxid, Y2O3), organische Lösungsmittel (z. B. Ethanol, Toluol), Bindemittel und Dispergiermittel vollständig gemischt und in einer Kugelmühle gemahlen.

Bei diesem Verfahren werden organische Lösungsmittel, Dispergiermittel, Bindemittel und Weichmacher zugesetzt, um der Aufschlämmung gute Bandgusseigenschaften zu verleihen. Unter anderem kann Yttriumoxid (Y2O3) als Sinterhilfsmittel die Verdichtung von Materialien unter normalen Drucksinterbedingungen fördern.

Die Viskosität des Schlamms ist ein wichtiger Faktor, der sich auf die Leistung des endgültigen Substrats auswirkt. Zu den wichtigsten Faktoren, die die Viskosität beeinflussen, gehören:

- Mahldauer: Die Länge der Mahldauer wirkt sich direkt auf die Dispersion des Pulvers und die Viskosität der Aufschlämmung aus.

- Die Menge des organischen Mischlösungsmittels: Der Anteil der Lösungsmittel verändert die Fließfähigkeit der Aufschlämmung.

- Die Menge des Dispersionsmittels: Das Dispergiermittel trägt dazu bei, das Pulver gleichmäßig zu verteilen und Verklumpungen zu vermeiden.

- Die Menge des Bindemittels und des Weichmachers: Diese Zusatzstoffe beeinflussen die Formbarkeit und Festigkeit des Schlamms.

Daher sind die Auswahl der Rezeptur und die Prozesskontrolle der Aufschlämmung entscheidend für die Leistung von Aluminiumnitrid-Keramiksubstraten.

2. Blechbearbeitung: Formgebung des Substrats

Das Bandgießen ist zu einer Schlüsseltechnologie für die Massenproduktion von Aluminiumnitrid-Keramiksubstraten geworden, da es eine hohe Produktionseffizienz aufweist und eine kontinuierliche und automatisierte Produktion ermöglicht. Mit diesem Verfahren lassen sich nicht nur die Produktionskosten erheblich senken, sondern auch die Dicke des Substrats flexibel steuern - von ultradünnen Substraten unter 10 µm bis zu dicken Substraten über 1 mm.

Im Vergleich zu anderen Formgebungsverfahren hat das Bandgießen viele Vorteile:

- Kontinuierliche Produktion;

- Das Produkt hat geringe Mängel und eine stabile Leistung;

- Geeignet für die industrielle Produktion;

- Geeignet für die Herstellung von großen dünnen Keramikteilen

3. Vorsintern (Entbindern)

Der durch Bandgießen hergestellte Substratrohling enthält eine große Menge an organischen Stoffen, die eine große innere Porosität und geringe Festigkeit aufweisen. Wenn er direkt gesintert wird, schrumpft das Substrat stark und verzieht sich. Darüber hinaus kleben die Rohlinge während des Sinterns aneinander, was die Ausbeute und die Wärmeleitfähigkeit des Substrats beeinträchtigt. Um die oben genannten Defekte zu vermeiden, kann das Vorsintern in einem Ofen mit Stickstoffatmosphäre bei 1100 °C und das anschließende Sintern die Festigkeit der Rohlinge verbessern, die Porosität verringern und AlN-Substratmaterialien mit hoher Ebenheit und guter Leistung erhalten.

4. Hochtemperatursintern

Nach dem Entbindern wird das Aluminiumnitrid-Substrat bei hoher Temperatur gesintert. Der Sinterprozess von Aluminiumnitrid-Substraten mit hoher Wärmeleitfähigkeit konzentriert sich auf das Sinterverfahren, die Zugabe von Sinterhilfsmitteln, die Kontrolle der Sinteratmosphäre usw.

Da AlN eine kovalente Verbindung mit einem geringen Selbstdiffusionskoeffizienten ist, gestaltet sich die Sinterverdichtung sehr schwierig. Seltene Erdmetalloxide und Erdalkalimetalloxide werden in der Regel als Sinterhilfsmittel verwendet, um die Sinterung zu fördern, aber es ist immer noch eine Sintertemperatur von mehr als 1800 °C erforderlich.

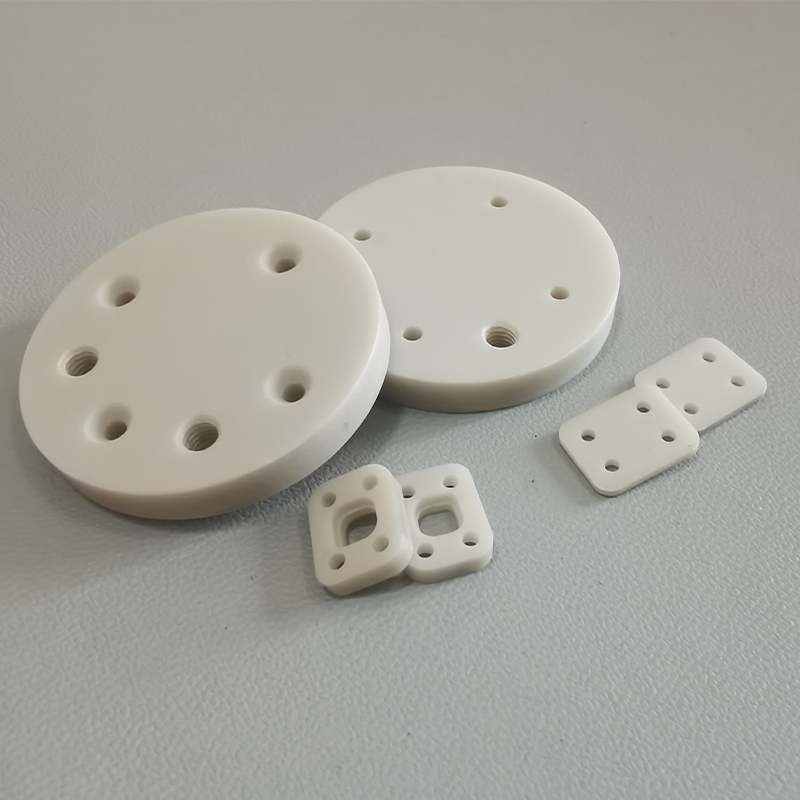

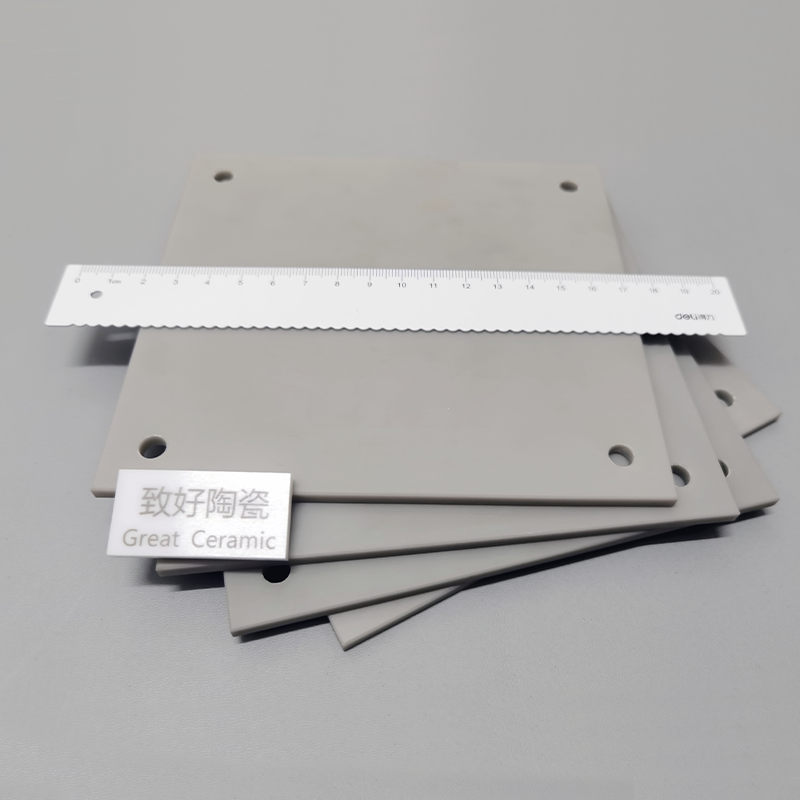

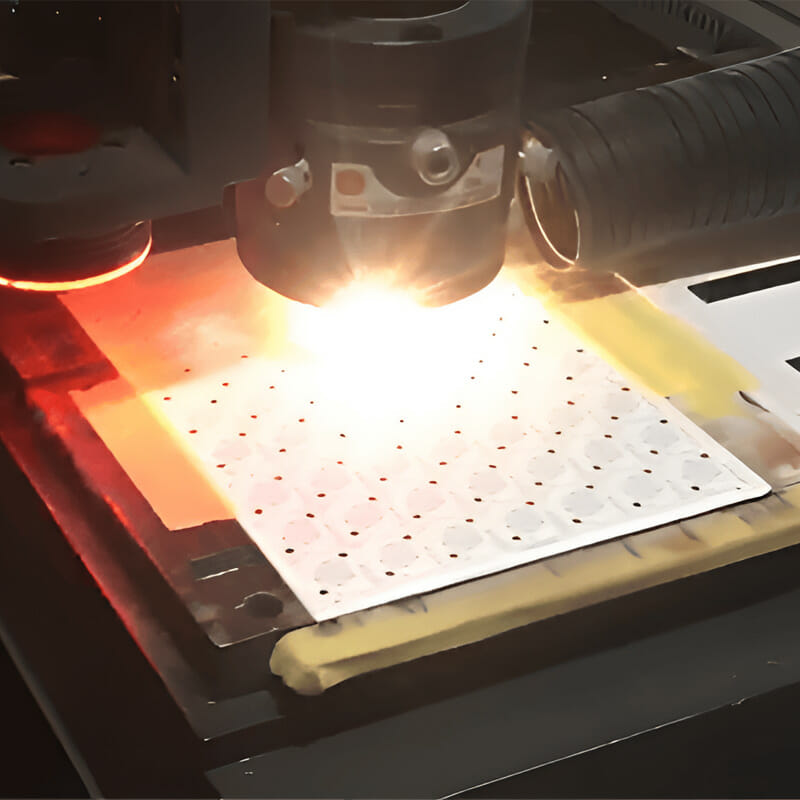

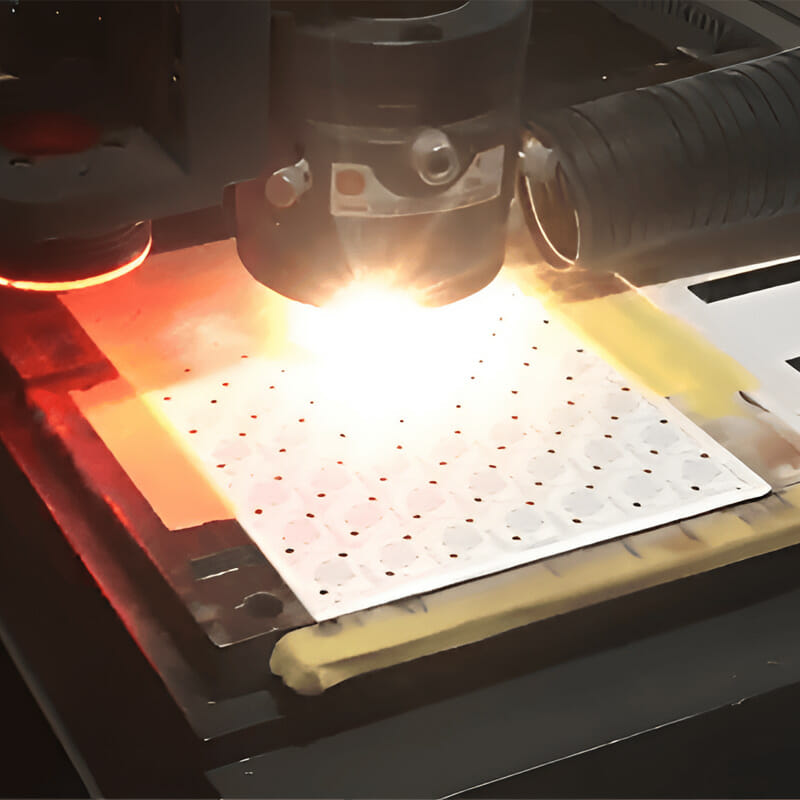

5. Aluminiumnitrid-Bearbeitung

Bleche aus Aluminiumnitrid (AlN) müssen in der Regel nach dem Sintern präzise bearbeitet werden, um die Maßgenauigkeit, die Oberflächengüte und die spezifischen strukturellen Anforderungen zu erfüllen. Aufgrund der hohen Härte (1100-1200 HV), der hohen Sprödigkeit, der geringen Bruchzähigkeit und der hohen Bearbeitungsschwierigkeiten sind für die Bearbeitung hochspezialisierte Geräte erforderlich, wie z. B. Spitzenschleifmaschinen, Laserschneidmaschinen und andere Geräte.

Zusammenfassend

Die Herstellung von Aluminiumnitrid-Keramikplatten umfasst mehrere Schritte wie die Aufbereitung des Pulvers, das Gießen, das Sintern und die Präzisionsbearbeitung. Die Genauigkeit und Kontrolle der einzelnen Schritte wirken sich direkt auf die Wärmeleitfähigkeit, die mechanische Festigkeit und die Zuverlässigkeit des Endprodukts aus. Mit der kontinuierlichen Entwicklung von Halbleitergehäusen und Hochleistungselektronikanwendungen wird auch der Herstellungsprozess von Great Ceramic ständig optimiert, um den höheren Marktanforderungen gerecht zu werden.

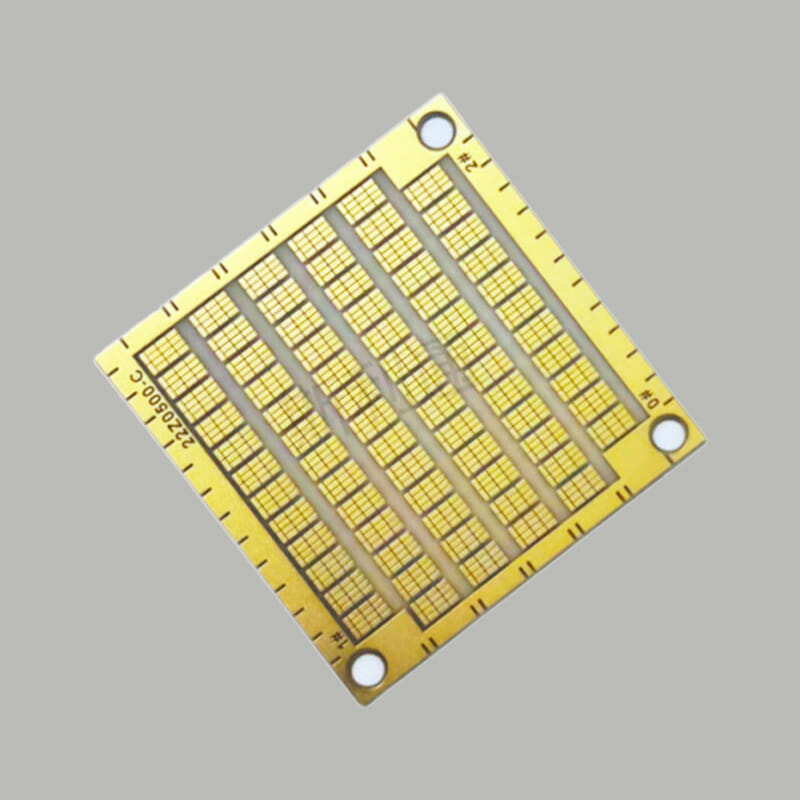

Produktbeispiele

Erfahren Sie mehr über die Metallisierung von Keramiksubstraten