Was sind technische Hochleistungskeramiken?

Hochleistungskeramik, auch bekannt als technische Keramik, Ingenieurkeramik oder Hochleistungskeramik, ist ein spezialisiertes anorganisches Material, das für extreme Betriebsbedingungen entwickelt wurde. Sie bieten im Vergleich zu herkömmlichen Keramiken eine höhere mechanische Festigkeit, thermische Stabilität, Verschleißfestigkeit und elektrische Isolierung, was sie für Hightech- und Industrieanwendungen unverzichtbar macht.

Warum sollte man Hochleistungskeramik verwenden?

Aufgrund ihrer bemerkenswerten Hochtemperaturfähigkeit, Härte und elektrischen Eigenschaften wird technische Hochleistungskeramik häufig als Ersatz für Metalle, Polymere und feuerfeste Materialien verwendet. Bei richtigem Einsatz kann Keramik die Produktlebensdauer verlängern, die Effizienz erhöhen, die allgemeinen Wartungskosten senken und die Produktleistung verbessern.

Vorteile von Hochleistungskeramik

Hochleistungskeramik verfügt über eine einzigartige Kombination von Eigenschaften, die bei anspruchsvollen technischen Anwendungen deutliche Vorteile gegenüber Metallen und Polymeren bieten:

Beschränkungen der Hochleistungskeramik

Trotz ihrer vielen Stärken weist die technische Keramik auch gewisse Einschränkungen auf, die berücksichtigt werden müssen:

Keramik vs. Metalle vs. Kunststoffe: Leistungsvergleich

| Eigentum | Hochleistungskeramik | Metalle (z. B. Stahl, Al) | Kunststoffe (z. B. PEEK, PTFE) |

| Härte (HV) | 1000 - 2500 | 100 - 700 | 10 - 30 |

| Maximale Betriebstemperatur (°C) | 800 - 1800 | 200 - 1000 | 80 - 300 |

| Elektrischer spezifischer Widerstand (Ω-cm) | >10¹² | <10-⁵ | >10¹⁵ |

| Wärmeleitfähigkeit (W/m-K) | 1.5 - 300 | 50 - 400 | 0.2 - 0.4 |

| Korrosionsbeständigkeit | Ausgezeichnet | Mäßig bis schlecht | Mäßig |

| Bearbeitbarkeit | Schlecht (nach der Sinterung) | Ausgezeichnet | Ausgezeichnet |

| Zähigkeit (MPa-m½) | 2 - 10 | 20 - 100 | 3 - 5 |

| Dichte (g/cm³) | 2.2 - 6.1 | 2.7 - 8.9 | 0.9 - 2.2 |

Zusammenfassung: Keramik übertrifft Metalle und Kunststoffe in rauen Umgebungen, die Härte, Hitzebeständigkeit, Isolierung oder chemische Stabilität erfordern. Metalle sind nach wie vor ideal für duktile oder tragende Anwendungen. Kunststoffe lassen sich leicht herstellen, sind aber nicht sehr temperatur- und verschleißbeständig.

Hochleistungskeramik-Materialien im Vergleich

Great Ceramic ist ein zuverlässiger Keramiklieferant, der ein umfassendes Sortiment an Materialien mit jeweils unterschiedlichen Eigenschaften anbietet:

| Material | Dichte | Härte | Biegefestigkeit | Bruchzähigkeit | Maximale Temperatur | Wärmeleitfähigkeit | Elektrischer spezifischer Widerstand | Anwendungen |

| Tonerde (Al₂O₃) | 3.7-3.9 | 1500-1800 | 300-500 | 3-4 | ~1600 °C | 25-35 W/m-K | >10¹⁴ Ω-cm | Isolatoren, Verschleißteile |

| Zirkoniumdioxid (ZrO₂) | 5.6 | 1100-1300 | 800-1000 | 6-10 | ~1200 °C | 2-3 W/m-K | ~10¹³ Ω-cm | Dental, Werkzeuge, Lager |

| Siliziumnitrid (Si₃N₄) | 3.2 | 1400-1700 | 700-950 | 6-8 | ~1400 °C | 15-30 W/m-K | >10¹³ Ω-cm | Turbinen, Motorenteile |

| Siliziumkarbid (SiC) | 3.1 | 2200-2500 | 400-600 | 3-4 | 1600-1800 °C | 80-120 W/m-K | >10¹² Ω-cm | Dichtungen, Wärmetauscher |

| Aluminiumnitrid (AlN) | 3.3 | 1100-1400 | 300-400 | 2.5-3.5 | ~1200 °C | 170-200 W/m-K | >10¹³ Ω-cm | Elektronik, LED-Sockel |

| Bearbeitbare Glaskeramik (MGC) | 2.4 | 500-600 | 150-200 | 1.5-2 | ~800 °C | 1,5-2 W/m-K | >10¹² Ω-cm | Prototypen, Vakuumteile |

| ZTA | 4.0-4.2 | 1400-1700 | 500-700 | 5-7 | ~1500 °C | 18-25 W/m-K | >10¹³ Ω-cm | Schneidwerkzeuge, Implantate |

| h-BN | 2.2-2.3 | ~400 | ~100-150 | ~1 | ~900-1800 °C | 30-60 W/m-K | ~10¹² Ω-cm | Schmierung, thermische Schnittstelle |

| Beryllia (BeO) | 2.85 | ~1100 | ~300-400 | ~2.5 | ~1400 °C | 250-300 W/m-K | >10¹³ Ω-cm | RF-Elektronik, Verteidigung |

Materialeigenschaften und Anwendungen

Jeder Werkstoff der technischen Keramik erfüllt einzigartige industrielle Anforderungen. Im Folgenden finden Sie eine kurze Zusammenfassung:

Keramik-Design-Leitfaden

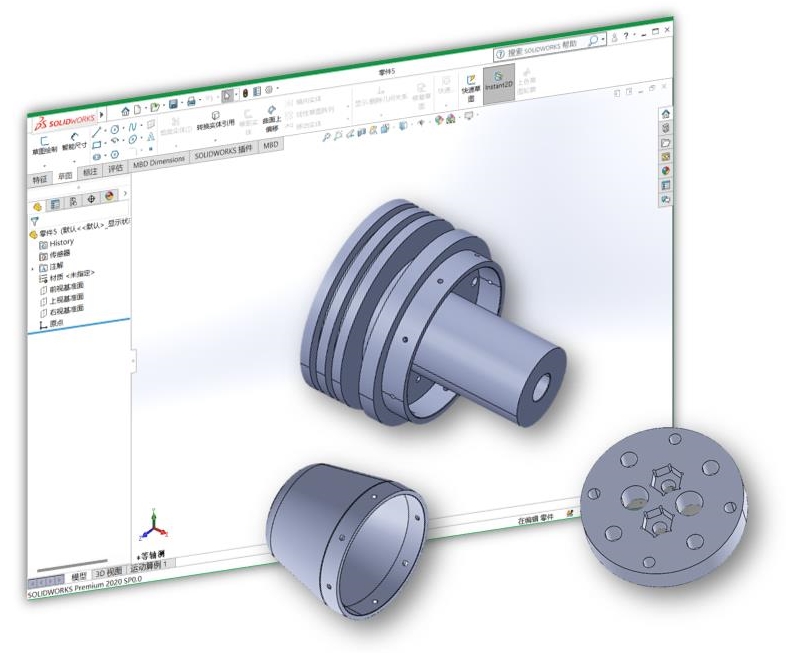

Damit Ihre Keramikteile in der Produktion erfolgreich sind, sollten Sie Folgendes beachten:

Unser technisches Team unterstützt Sie bei der Optimierung Ihres Teiledesigns hinsichtlich Funktion und Herstellbarkeit.

Herstellung und Verarbeitung von Hochleistungskeramik

Die Herstellung von Hochleistungskeramik umfasst:

- materielle Ausstattung

- Sprühgranulation

- Trockenes Pressen

- Isostatisches Pressen

- Spritzgießen

- Gussformverfahren

- Heißisostatisches Pressen

- Strangpressen und Spritzgießen

- Sintern

- Heißpressen und Sintern

- CNC-Bearbeitung

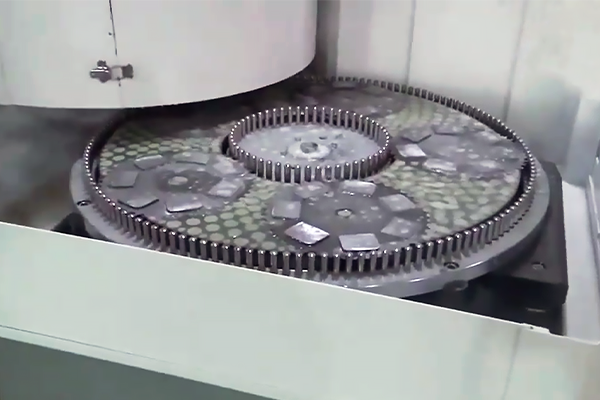

- Schleifen

- Polieren

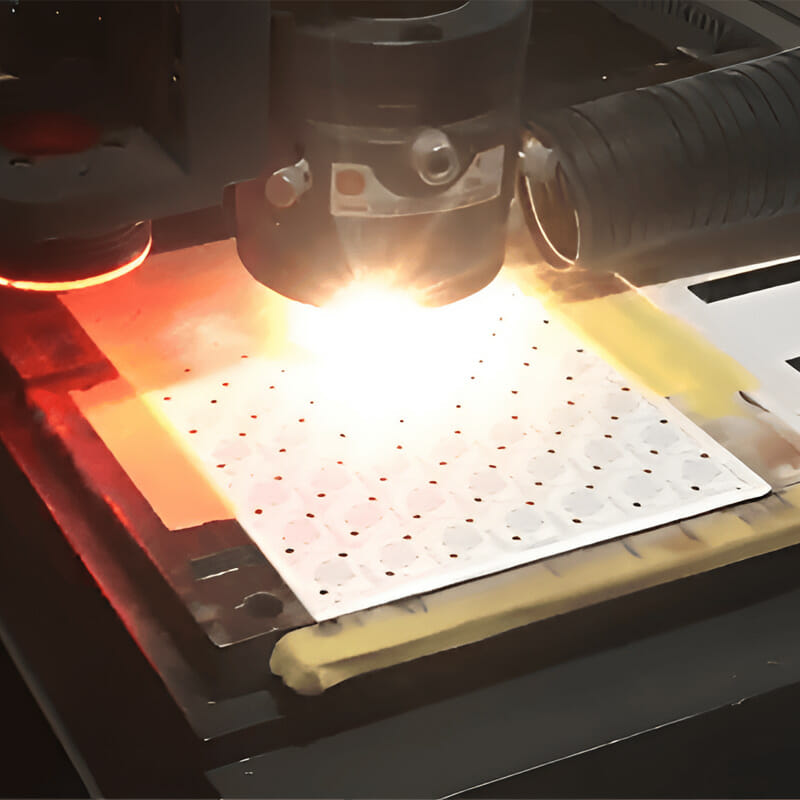

- Laserschneiden

- Oberflächenmetallisierung

- Schweißen

- ISO9001:2016

- Strenge Inspektion bestanden

- Verschiedene Prüfgeräte

Fortschrittliche Keramikbearbeitung

Hochleistungskeramiken wie Aluminiumoxid, Zirkoniumoxid, Siliziumnitrid usw. werden häufig für hochreine und leistungsstarke Anwendungen mit einem Reinheitsgrad von bis zu 99,9% verwendet. Diese Materialien weisen eine extrem hohe Härte und chemische Stabilität auf, so dass herkömmliche Verarbeitungsmethoden nach dem Sintern kaum noch möglich sind.

Daher müssen Keramiken in der Regel durch Pressen, Verpressen, Extrudieren usw. in der "Grünkörper"-Phase (vor dem Sintern) geformt werden. Nach dem Sintern schrumpft das Material um etwa 20% im Volumen, und die reservierten Abmessungen müssen beim Formen genau berechnet werden. Nach der vollständigen Sinterung wird das Material sehr hart und spröde und kann nur mit Diamantwerkzeugen geschliffen, gebohrt, poliert und mikrobearbeitet werden.

Der Bearbeitungsprozess ist äußerst anspruchsvoll für die Ausrüstung und erfordert in der Regel mehrachsige CNC-Bearbeitungszentren und spezielle Kühl- und Schmiersysteme, um thermische Risse oder Mikrorisse zu vermeiden. Die Bearbeitungstoleranz ist extrem gering und eignet sich für High-End-Anwendungen, die hohe Präzision erfordern.

Obwohl die Verarbeitungskosten hoch sind, kann diese keramische Präzisionsverarbeitung die strengen Anforderungen an die Materialleistung in extremen Umgebungen in Branchen wie Elektronik, Luft- und Raumfahrt, Medizin und Halbleiter erfüllen und ist eine Lösung, die nicht durch Metalle und Kunststoffe ersetzt werden kann.

Unsere Fähigkeiten in der Keramikbearbeitung

Industrielle Anwendungen von Keramiken

- Elektronik: Substrate, Isolatoren, Materialien für thermische Schnittstellen

- Automobilindustrie: Sauerstoffsensoren, Kraftstoffkomponenten, Lagerringe

- Luft- und Raumfahrt: Thermische Barrieren, Strukturkomponenten

- Medizinisch: Zahnimplantate, orthopädische Prothesen

- Industrielle Ausrüstung: Ventile, Pumpenauskleidungen, Schneidwerkzeuge

- Verteidigung und Energie: Panzerung, Radome, nukleare Isolatoren

Ihre Anpassungsfähigkeit macht sie in allen wichtigen High-Tech-Sektoren unverzichtbar.

FAQs über Hochleistungskeramik

Kundenspezifische keramische Bearbeitung und Lösungen

Mit fortschrittlicher CNC-Ausrüstung und jahrzehntelanger Erfahrung in der Keramikbearbeitung bietet Great Ceramic:

Wir unterstützen Ihr Projekt von der Materialauswahl bis zur Endfertigung und bieten eine kosteneffiziente, präzisionsgesteuerte Keramikherstellung.